Przemysł 4.0 coraz śmielej wkracza do polskich fabryk. Priorytetem stają się elastyczność, dostępność i zmniejszanie energochłonności. Ostatnim przykładem jest firma Fideltronik z branży kontraktowej produkcji elektroniki (EMS), która zainwestowała m.in. w bezobsługowe stanowiska wsparte sztuczną inteligencją i analitykę chmurową.

Według raportu PwC, który zebrał informacje z ponad 700 zakładów produkcyjnych, firmy przemysłowe inwestują globalnie ok. 1,1 bln dolarów rocznie w rozwiązania cyfrowej transformacji1. Zmiana, która jest rezultatem m.in. przerwanych łańcuchów dostaw, rosnących kosztów energii i uwarunkowań prawnych, nie omija naszego kraju.

Fideltronik to największa polska firma w branży, która świadczy wyspecjalizowane usługi dla producentów oryginalnego sprzętu. Będąc poddostawcą często zaawansowanych technologicznie produktów, istotne jest nie tylko wsparcie inżynieryjne klienta. Liczy się elastyczność, dostępność czy terminowość. Dlatego też w Suchej Beskidzkiej powstała fabryka firmy, w której na powierzchni 5 tys. m2 znajdziemy cały wachlarz nowoczesnych rozwiązań: zrobotyzowane, samokalibrujące się stanowiska montażowe, zautomatyzowana kontrola jakości z inspekcją wizyjną 3D czy też wspomniane bezobsługowe stanowiska ze sztuczną inteligencją i chmurą obliczeniową w tle…

Najważniejsze to, co w środku

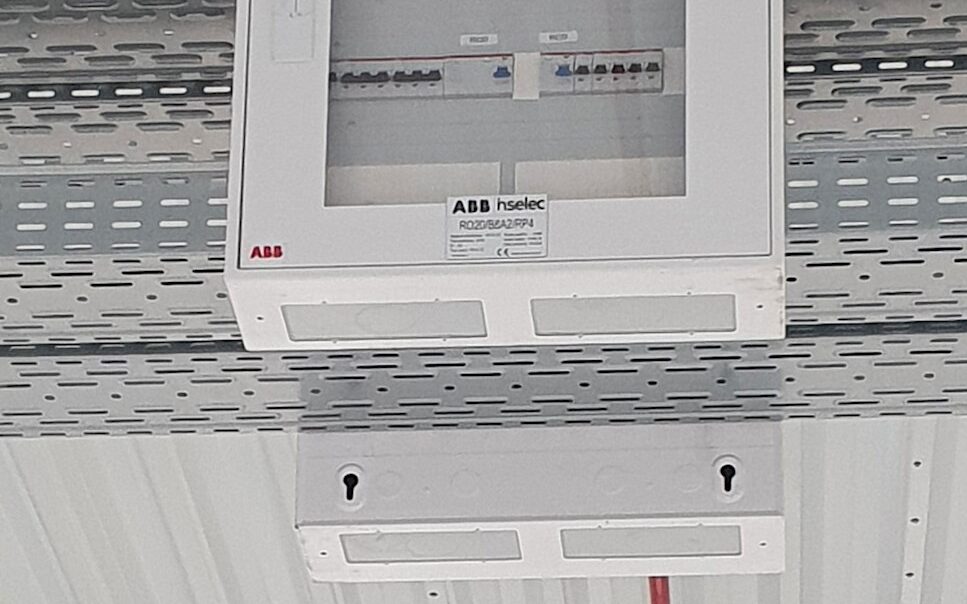

Aby sprostać potrzebom tej inteligentnej fabryki, kluczowe jest niezawodne zasilanie i zarządzanie energią, oczywiście w kategoriach Przemysłu 4.0. W zakładzie Fideltronik zasilanie z sieci elektroenergetycznej będzie wspierane przez instalacje fotowoltaiczną o mocy 500 kWp. Jednak najważniejsze jest to, co w środku… Sercem systemu zasilania są cyfrowe rozdzielnice ABB z wyłącznikami Emax 2, które umożliwiają zmniejszenie strat energii. Układ posiada funkcje diagnostyki urządzeń i monitoringu parametrów elektrycznych, dzięki czemu można skuteczniej zarządzać infrastrukturą w fabryce. Wszystkie istotne informacje zbierane z rozdzielnic będą wysyłane i analizowane przez chmurowe algorytmy obliczeniowe w systemie ABB Ability™ Energy and Asset Manager.

– Operator będzie miał dostęp do danych z dowolnego miejsca w trybie 24/7, mogąc śledzić trendy, mediany i prognozy oraz istotne zdarzenia, np. ile energii udało się zaoszczędzić lub gdzie i kiedy doszło do zakłóceń – zaznacza Radosław Dudzik, odpowiedzialny za rozwiązania cyfryzacji w biznesie Elektryfikacji ABB w Polsce.

W Europie coraz większy poziom adopcji tych rozwiązań może mieć związek z unijną dyrektywą, która od 1 stycznia 2024 roku rozszerza obowiązkowy zakres raportowania przez duże spółki w obszarach niefinansowych (a więc i środowiskowych). Od 2025 r. firmy zatrudniające powyżej 250 osób mają ujawniać w corocznych sprawozdaniach swój wpływ na środowisko. Ważne będą tutaj parametry związane z optymalizacją i rozdziałem energii elektrycznej.

Wspominany system zarządzania energią, jaki ma działać w fabryce Fideltronik, pozwala spełnić te wymogi. Monitoring parametrów elektrycznych umożliwi nadzór i optymalizację zużycia energii elektrycznej w poszczególnych segmentach produkcyjnych. W wybranych obszarach danych nastąpi integracja tego rozwiązania z systemem klasy ERP/Business Intelligence, co z kolei pozwoli prowadzić wielowymiarowe analizy techniczno-biznesowe.

Zaproponowany przez ABB pakiet zasilania posiada również zestaw certyfikacji związanych z efektywnością energetyczną i zrównoważonym modelem rozwoju przedsiębiorstwa.

Cyfryzacja w polskim wydaniu

Trzeba pamiętać, że cyfryzacja firmy to proces, który będzie trwał znacznie dłużej niż zwykła modernizacja technologiczna produkcji. W takim przypadku cały czas trzeba mieć na uwadze, jakie korzyści ten proces przyniesie firmie, czy przełoży się na dodatkowy wolumen produkcji i wydajność.

– Z firmą Fideltronik współpracujemy od wielu lat w procesie szeroko rozumianego Przemysłu 4.0 – mówi Marcin Kolasa z biznesu Elektryfikacji ABB w Polsce. – W polskim przemyśle przybywa firm, które nie boją się innowacji technologicznych i korzystają z cyfryzacji. W dobie przerywanych łańcuchów dostaw i rosnących kosztów energii, kiedy priorytetem staje się elastyczność, dostępność i zmniejszanie emisji, staje się to wręcz warunkiem koniecznym, jeśli chcemy utrzymać lub poprawić konkurencyjność.

Produkcja w nowej fabryce ruszyła w grudniu minionego roku.

źródło: ABB, fot. Marcin Kolasa, arch. ABB