W poprzednim artykule z tego cyklu wspomniałem o tym, że powietrze atmosferyczne, zasysane przez sprężarki, zawiera zanieczyszczenia stałe oraz pewne ilości wilgoci (parę wodną). W miarę jego sprężania koncentracja zanieczyszczeń stałych rośnie, a wilgotność względna powietrza osiąga poziom 100%.

Sprężanie powietrza do ciśnienia 7 bar powoduje koncentrację zanieczyszczeń o 800%, Źródło: Ingersoll Rand

Wilgoć w sprężonym powietrzu jest kłopotliwa dla większości aplikacji pneumatycznych bez względu na stan skupienia. Może wywołać szereg niepożądanych awarii, przyspiesza procesy zużywania się elementów, pogarsza jakość produkowanych komponentów, a może nawet zatrzymać proces produkcyjny.

Pierwszym (wstępnym) elementem, w którym pozbywamy się wilgoci, jest chłodnica końcowa sprężonego powietrza połączona z separatorem cyklonowym (do 60%).

Chłodnica sprężonego powietrza, separator cyklonowy oraz elektroniczny

spust kondensatu zainstalowane wewnątrz sprężarki Ingersoll Rand, Źródło: Ingersoll Rand

Kolejny w układzie powinien być zbiornik mokry pełniący funkcję separatora wilgoci. Większość procesów produkcyjnych wymaga jednak zawartości wilgoci na poziomie nie gorszym niż klasa 4 zgodnie z normą ISO 8573-1. Klasy czystości sprężonego powietrza ISO 8573-1 to umowne oznaczenie, dzięki któremu można precyzyjnie określić ilość zanieczyszczeń (w tym wilgoci).

Klasy czystości sprężonego powietrza według normy ISO 8573-1:2010, Źródło: Ingersoll Rand

Dostosowanie jakości sprężonego powietrza do klasy nie gorszej niż 4. wymaga zastosowania rozwiązań, które skutecznie usuwają parę wodną.

Do tego celu należy zastosować osuszacze sprężonego powietrza. Dla osiągnięcia zawartości wilgoci na poziomie klasy 4. stosujemy osuszacze ziębnicze. Natomiast dla klas 1–3 konieczne jest zastosowanie osuszaczy adsorpcyjnych, membranowych i hybrydowych lub osuszaczy ziębniczych Ingersoll Rand SFD (Subfreezing Dryer, z ujemnym ciśnieniowym punktem rosy).

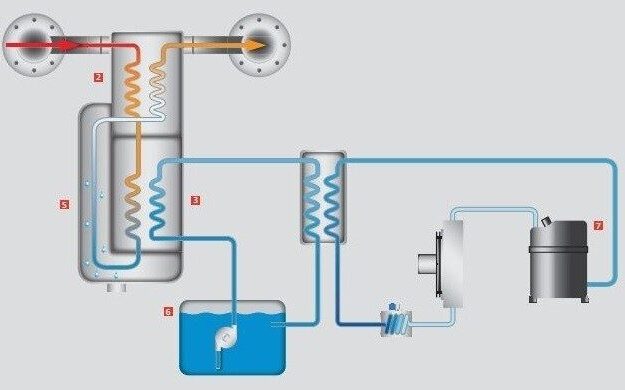

Skupmy się jednak na osuszaczach ziębniczych zapewniających PDP na poziomie +3°C. Wśród ziębniczych osuszaczy sprężonego powietrza możemy wyróżnić urządzenia pracujące w trybie ciągłym (niecykliczne) i cyklicznym.

Niecykliczne osuszacze sprężonego powietrza pracują nieustannie, bez względu na przepływ powietrza. Zawarty w nich czynnik chłodniczy znajduje się w nieustannym obiegu (ciągła praca sprężarki). W przypadku gdy zmniejsza się obciążenie urządzenia, zawór obejściowy gorącego gazu przekierowuje czynnik chłodniczy, by kompensować występujące wahania przepływu i zapobiegać jego zamarzaniu. Dla oszczędności energii w osuszaczach niecyklicznych stosuje się sprężarkę spiralną z napędem o zmiennego prędkości obrotowej, która automatycznie dostosowuje prędkość do rzeczywistego zapotrzebowania na powietrze.

Schemat pracy osuszacza niecyklicznego, Źródło: Ingersoll Rand

Cykliczne osuszacze sprężonego powietrza wykorzystują masę termiczną, która schładza przepływające przez parownik powietrze.

Dzięki temu przy mniejszym obciążeniu osuszacz wykorzystuje energię masy termicznej, a co za tym idzie –kompresor może się wyłączyć. W sytuacji, gdy przepływ w osuszaczu sprężonego powietrza zwiększa się, nośnik chłodu nagrzewa się i kompresor wraca do pracy.

Schemat pracy osuszacza cyklicznego, Źródło: Ingersoll Rand

Przeciwnicy osuszaczy cyklicznych uważają, że jest to rozwiązanie niegwarantujące stabilnego ciśnieniowego punktu rosy, a parametr PDP jest w rzeczywistości wskaźnikiem uruchamiania lub zatrzymywania sprężarki czynnika chłodniczego o stałej prędkości, więc punkt rosy podnosi się i opada.

Tak, parametr PDP jest wskaźnikiem uruchamiania lub zatrzymywania sprężarki czynnika chłodniczego o stałej prędkości i ciśnieniowy rosy podnosi się i opada, lecz żaden z mierzonych przez mnie układów nie wskazuje na przekroczenie deklarowanej klasy 4. Układy uzdatniania sprężonego powietrza oparte na osuszaczach cyklicznych są za to najbardziej efektywnymi energetycznie, bez względu na obciążenie. Dowody na to chciałbym przedstawić, posługując się przykładem instalacji z zainstalowanymi osuszaczami cyklicznymi (dwa i trzy urządzenia podłączone równolegle).

Ten obraz prezentuje pracę dwóch równolegle połączonych osuszaczy Ingersoll Rand DA2250ec (każdy o wydajności 2250 m3/h) w ciągu 2 godzin. Pierwsze dwa wykresy to temperatura masy termicznej determinują pracę sprężarki. Trzeci (granatowy) wykres to moc czynna pobierana przez dwa osuszacze DA2250ec. Czwarty (żółty) wykres to pomiar ciśnieniowego punktu rosy, realizowany za stacją uzdatniania sprężonego powietrza za pomocą przetwornika VPInstruments Dew Point Sensor. Ostatni pomiar i wykres to przepływ sprężonego powietrza (m3/min FAD) realizowany za pomocą przepływomierza VPInstruments AirScout. Jak można zaobserwować, podczas zapotrzebowania na sprężone powietrze w granicach 600–900 m3/h i stacji uzdatniania sprężonego powietrza o wydajności 2x 2250 m3/h, pobór energii przez jeden osuszacz to ok. 0,32 kWh.

Przeanalizujmy również układ, gdzie zapotrzebowanie na sprężone powietrze jest bliższe wydajności osuszaczy:

Również dla realizacji, w której zainstalowano trzy równolegle połączone osuszacze Ingersoll Rand D4200ec (wydajność 4200 m3/h każdy) i zapotrzebowaniu na sprężone powietrze 6000–7800 m3/h, nie obserwujemy niestabilnej pracy osuszaczy. Dalsze wnioski i przemyślenia pozostawiam zainteresowanym.

Autor: Mateusz Grajewski

Sales Team Leader w Ingersoll Rand