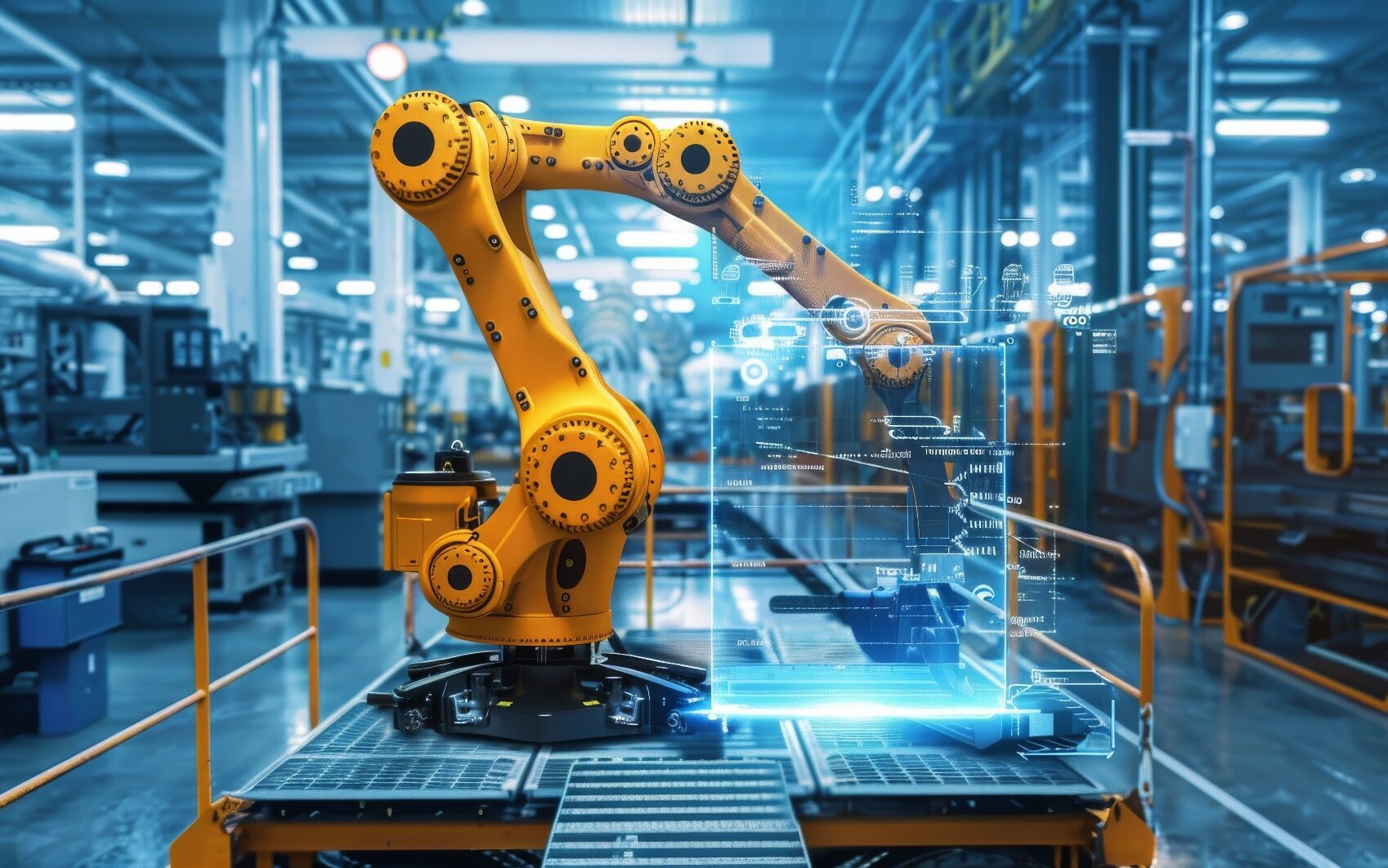

Współczesne fabryki zrobotyzowane, będące sercem nowoczesnej produkcji przemysłowej, stoją przed wyzwaniami związanymi z efektywnym zarządzaniem energią. Dynamiczny rozwój technologii, rosnące koszty energii oraz coraz bardziej rygorystyczne regulacje dotyczące ochrony środowiska wymagają od przedsiębiorstw nie tylko zwiększenia wydajności produkcji, ale również minimalizacji zużycia energii i emisji gazów cieplarnianych. W tym kontekście inteligentne systemy zarządzania energią (EMS) stają się kluczowym narzędziem umożliwiającym optymalizację zużycia energii w zrobotyzowanych fabrykach.

Inteligentne systemy zarządzania energią integrują najnowsze osiągnięcia technologiczne w dziedzinie automatyki, analizy danych i sztucznej inteligencji, oferując kompleksowe rozwiązania do monitorowania, analizy i optymalizacji zużycia energii. Dzięki nim przedsiębiorstwa mogą nie tylko redukować koszty operacyjne, ale także zwiększać efektywność energetyczną i zgodność z normami ekologicznymi.

W zrobotyzowanych fabrykach niezwykle istotne jest kompleksowe monitorowanie i analiza danych w celu zoptymalizowania zużycia energii. Proces ten rozpoczyna się od zbierania danych z różnych źródeł. Czujniki zainstalowane na maszynach i urządzeniach monitorują kluczowe parametry, takie jak energochłonność, temperaturę oraz wibracje. Systemy SCADA (Supervisory Control and Data Acquisition) są wykorzystywane do monitorowania i sterowania procesami przemysłowymi, zapewniając jednocześnie bieżący wgląd w działanie fabryki. Dodatkowo, urządzenia IoT (Internet of Things), czyli inteligentne maszyny i urządzenia, są w stanie komunikować się i wymieniać dane w czasie rzeczywistym, co umożliwia jeszcze dokładniejsze monitorowanie.

Po zebraniu tych danych systemy EMS wykorzystują zaawansowane narzędzia analityczne do ich przetworzenia. Wizualizacja danych odgrywa kluczową rolę w tym procesie, umożliwiając tworzenie wykresów, dashboardów i raportów, które przedstawiają wzorce zużycia energii w przejrzysty sposób. Analiza statystyczna pozwala na identyfikację trendów i anomalii, co jest niezbędne do zrozumienia i optymalizacji procesów produkcyjnych. Dodatkowo, algorytmy uczenia maszynowego są wykorzystywane do przewidywania przyszłego zużycia energii na podstawie historycznych danych, co pozwala na proaktywne zarządzanie i dalsze zwiększanie efektywności energetycznej. Dzięki tym zaawansowanym metodom systemy EMS umożliwiają fabrykom osiągnięcie znaczących oszczędności energii i poprawę efektywności operacyjnej.

Systemy EMS mogą automatycznie zarządzać pracą maszyn i urządzeń w fabryce, wprowadzając inteligentne sterowanie.

Jednym z kluczowych aspektów jest regulacja pracy maszyn, polegająca na dostosowywaniu prędkości i mocy maszyn do aktualnych potrzeb produkcyjnych. Dzięki temu możliwe jest zmniejszenie zużycia energii, przy jednoczesnym utrzymaniu optymalnej wydajności. Ponadto, EMS automatycznie wyłączają nieaktywne urządzenia podczas przestojów lub w nocy, co dodatkowo przyczynia się do oszczędności energii.

Również w zakresie zarządzania systemami HVAC (ogrzewania, wentylacji i klimatyzacji) EMS wprowadzają dynamiczną regulację temperatury. System dostosowuje temperaturę w zależności od pory dnia, liczby pracowników w pomieszczeniu oraz innych czynników, zapewniając komfortowe warunki przy minimalnym zużyciu energii. Dodatkowo, systemy te umożliwiają wentylację na żądanie, co oznacza, że wentylacja jest włączana tylko wtedy, gdy jest to konieczne. Takie podejście pozwala na znaczną redukcję zużycia energii przy jednoczesnym utrzymaniu wysokiej jakości środowiska pracy.

Rozpatrywane systemy znacząco wspomagają optymalizację procesów produkcyjnych, w tym optymalizację cykli pracy robotów i zarządzanie czasem pracy maszyn. W zakresie optymalizacji cykli pracy robotów EMS automatycznie planują zadania w sposób minimalizujący zużycie energii. Harmonogramowanie zadań umożliwia równomierne rozłożenie pracy robotów, co pomaga unikać szczytów zużycia energii, rozkładając zadania w czasie, aby zapobiec jednoczesnemu uruchamianiu wielu energochłonnych maszyn.

W kontekście zarządzania czasem pracy maszyn EMS minimalizują przestoje, redukując czas, w którym maszyny są w stanie gotowości, ale nie pracują. Dzięki temu zmniejsza się zużycie energii w okresach bezczynności. Harmonogramy produkcji mogą być też dostosowane do okresów niższych cen energii, co pozwala na bardziej ekonomiczne wykorzystanie zasobów energetycznych.

Systemy zarządzania energią odgrywają kluczową rolę w zarządzaniu pikami zużycia energii, pomagając w redukcji szczytowego zapotrzebowania oraz efektywnym wykorzystaniu magazynów energii.

W celu redukcji szczytowego zapotrzebowania najbardziej energochłonne procesy zaplanowane są na okresy poza szczytem zużycia energii. Takie przesuwanie działań energochłonnych umożliwia równomierne rozłożenie obciążenia energetycznego, co zapobiega przeciążeniom i zmniejsza koszty związane z wysokimi stawkami za energię w okresach szczytowych.

W zakresie zarządzania magazynami energii systemy EMS wykorzystują baterie i inne systemy magazynowania, aby gromadzić energię w okresach niskiego zapotrzebowania i wykorzystywać ją w szczytowych okresach. Zarządzanie zapasami energii obejmuje monitorowanie poziomu energii w magazynach oraz optymalne jej wykorzystanie w odpowiednich momentach. Dzięki temu fabryki mogą lepiej zarządzać swoim zużyciem energii, redukując koszty i zwiększając stabilność energetyczną.

W kontekście optymalizacji oświetlenia EMS wykorzystują czujniki ruchu i obecności do automatycznego sterowania oświetleniem. Czujniki te umożliwiają automatyczne włączanie i wyłączanie światła w zależności od obecności pracowników w danym obszarze, co zapobiega marnotrawieniu energii. Dodatkowo, systemy te dostosowują intensywność światła do natężenia naturalnego oświetlenia, co zapewnia optymalne warunki pracy przy minimalnym zużyciu energii. Wymiana tradycyjnych żarówek na efektywne źródła światła, takie jak diody LED, przynosi znaczne oszczędności energetyczne. Inteligentne systemy oświetleniowe, które dostosowują oświetlenie do aktualnych warunków, są kolejnym krokiem w kierunku zwiększenia efektywności energetycznej fabryk.

Predykcyjne utrzymanie ruchu (Predictive Maintenance) opiera się na analizie danych z czujników zamontowanych na maszynach.

Stałe monitorowanie parametrów pracy maszyn, takich jak temperatura, wibracje i hałas, umożliwia wykrywanie anomalii wskazujących na potencjalne awarie. Dzięki algorytmom analizy danych systemy EMS mogą identyfikować nietypowe zachowania maszyn i przewidywać przyszłe awarie. Zastosowanie modeli uczenia maszynowego pozwala na precyzyjne przewidywanie awarii na podstawie historycznych danych. Optymalne planowanie przeglądów i konserwacji na podstawie tych przewidywań minimalizuje przestoje i koszty, co prowadzi do bardziej efektywnej i niezawodnej pracy maszyn.

Wykorzystanie zaawansowanej analizy danych (big data) w systemach EMS polega na zbieraniu i integracji dużych zasobów danych z różnych systemów i urządzeń w fabryce. Nowoczesne technologie przechowywania i przetwarzania danych umożliwiają skuteczne zarządzanie tymi informacjami. Analiza predykcyjna, która wykorzystuje zebrane dane do przewidywania przyszłych wzorców zużycia energii, pozwala na proaktywne zarządzanie zasobami energetycznymi. Ponadto, zaawansowana analiza danych jest stosowana do ciągłej optymalizacji procesów produkcyjnych i operacyjnych. Dzięki tym analizom fabryki mogą identyfikować i eliminować nieefektywności, co prowadzi do znacznych oszczędności energetycznych i poprawy ogólnej efektywności operacyjnej.

Systemy EMS mogą współpracować z dostawcami energii w ramach programów demand response, umożliwiając redukcję zużycia energii w okresach wysokiego zapotrzebowania na energię na żądanie dostawcy. Uczestnictwo w tych programach nie tylko wspiera stabilność sieci energetycznej, ale również pozwala na uzyskiwanie dodatkowych przychodów za sam w nich udział.

Zastosowanie systemów EMS znacząco przyczynia się do monitorowania i zapewnienia bezpieczeństwa energetycznego fabryki.

Systemy te umożliwiają wykrywanie anomalii i nieautoryzowanego zużycia energii, co pomaga w identyfikacji i eliminacji potencjalnych zagrożeń. Ponadto, EMS zapewniają ciągłość operacji poprzez skuteczne zarządzanie ryzykiem związanym z przerwami w dostawach energii. Dzięki zaawansowanym funkcjom monitorowania i analizy systemy EMS mogą szybko reagować na nieprzewidziane zdarzenia, minimalizując wpływ przerw w dostawach na procesy produkcyjne i operacyjne. W rezultacie EMS-y nie tylko zwiększają efektywność energetyczną, ale również podnoszą poziom bezpieczeństwa operacyjnego w zrobotyzowanych fabrykach.

Wykorzystanie zaawansowanych algorytmów optymalizacji, takich jak algorytmy genetyczne, algorytmy roju cząsteczek (PSO) oraz algorytmy sztucznej inteligencji, umożliwia efektywną optymalizację harmonogramu pracy maszyn oraz dostosowywanie parametrów operacyjnych urządzeń w czasie rzeczywistym. Dzięki tym technologiom systemy EMS mogą dynamicznie reagować na zmieniające się warunki produkcyjne i energetyczne, maksymalizując efektywność operacyjną.

Inteligentne systemy zarządzania energią mogą również oferować interaktywne panele kontrolne, które umożliwiają operatorom monitorowanie zużycia energii w czasie rzeczywistym. Te panele zapewniają wizualizacje danych i generują raporty, co pomaga w podejmowaniu świadomych decyzji dotyczących zarządzania energią.

Dodatkowo, systemy EMS umożliwiają tworzenie spersonalizowanych profili zużycia energii dla różnych sekcji fabryki lub poszczególnych maszyn. Dzięki możliwości dostosowywania ustawień do specyficznych potrzeb operacyjnych możliwa jest redukcja zbędnego zużycia energii. To personalizowane podejście pozwala na bardziej precyzyjne zarządzanie energią i optymalizację kosztów.

Integracja systemów EMS z systemami ERP (Enterprise Resource Planning) i MES (Manufacturing Execution Systems) umożliwia lepsze planowanie produkcji w kontekście dostępności i kosztów energii.

Synchronizacja działań produkcyjnych z optymalnym zużyciem energii pozwala na bardziej efektywne zarządzanie zasobami, co prowadzi do zwiększenia efektywności operacyjnej i redukcji kosztów. Dzięki zintegrowanym systemom planowania produkcji możliwe jest precyzyjne dostosowanie harmonogramów produkcyjnych do zmieniających się warunków energetycznych.

Wdrożenie inteligentnych systemów zarządzania energią w zrobotyzowanych fabrykach przynosi liczne korzyści, takie jak redukcja kosztów operacyjnych, zwiększenie efektywności energetycznej i poprawa zrównoważonego rozwoju. Integracja technologii IoT, rzeczywistości rozszerzonej (AR) i odnawialnych źródeł energii (OZE) umożliwia precyzyjne i efektywne zarządzanie zużyciem energii. IoT pozwala na zbieranie danych w czasie rzeczywistym, AR wspiera operatorów w optymalizacji procesów, a OZE zmniejsza zależność od konwencjonalnych źródeł energii.

Zaawansowane algorytmy optymalizacji, takie jak algorytmy genetyczne i PSO, pozwalają na dynamiczne dostosowywanie działań do bieżących warunków produkcyjnych, co maksymalizuje wydajność operacyjną i minimalizuje koszty. Systemy te wspierają zrównoważony rozwój poprzez redukcję emisji CO2, czyniąc produkcję bardziej ekologiczną, a przedsiębiorstwa bardziej konkurencyjnymi.

autor: WOJCIECH SIKORSKI Absolwent kierunku energetyka na Wydziale Energetyki i Paliw Akademii Górniczo-Hutniczej. Autor ponad 120 artykułów w czasopismach i na portalach związanych z przemysłem. Zawodowo specjalista ds. urządzeń energetycznych. Prywatnie ojciec małej Łucji, bloger, stolarz amator, numizmatyk.

artykuł ukazał się w czasopiśmie „Nowoczesny Przemysł” nr 3/2024