Przezwyciężenie niedoboru wykwalifikowanej siły roboczej dzięki inteligentnym rozwiązaniom w zakresie obróbki strumieniowo ściernej

W wielu sektorach przemysłu wyraźny niedobór wykwalifikowanej siły roboczej stanowi istotną przeszkodę dla zrównoważonego wzrostu. Dzięki inteligentnej automatyzacji i cyfryzacji operacji produkcyjnych problem ten można częściowo przezwyciężyć. Jeśli chodzi o obróbkę strumieniowo ścierną, firma Rösler oferuje doskonałe koncepcje wyposażenia do indeksowania operacji produkcyjnych o ciągłym przepływie.

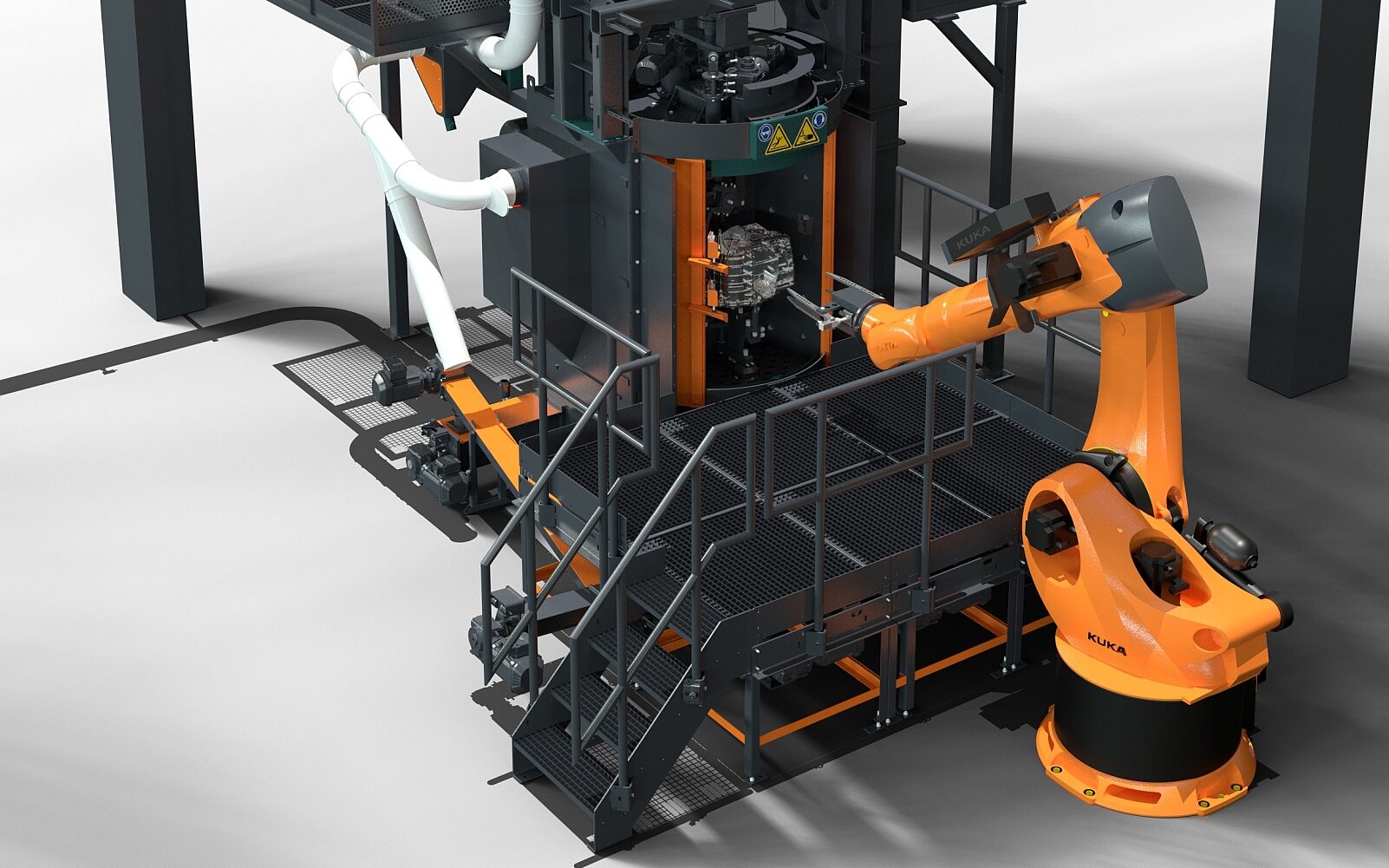

Jedną z takich maszyn jest kompaktowe urządzenie do obróbki strumieniowo ściernej RWK 6/12-2 z komorą obrotową. Wyposażenie w zautomatyzowaną obsługę detali pozwala na łatwą integrację z połączonymi liniami produkcyjnymi, wymagając przy tym bardzo mało miejsca. Ponadto dostarczony pakiet oprogramowania do cyfryzacji firmy Rösler Smart Solutions zapewnia pełną przejrzystość procesów i kosztów oraz minimalizuje ogólne wymagania dotyczące personelu.

W dzisiejszych czasach firmom produkcyjnym bardzo trudno jest znaleźć wykwalifikowanych pracowników. Dotyczy to również stosunkowo prostych, powtarzalnych czynności, takich jak załadunek i rozładunek urządzeń do obróbki strumieniowo ściernej. Jako wymiana takich, czasami fizycznie wyczerpujących i monotonnych zadań, automatyzacja funkcji przenoszenia detali przez roboty przemysłowe szybko zyskuje na znaczeniu.

W dziedzinie obróbki strumieniowo ściernej urządzenie do obróbki strumieniowo ściernej z komorą obrotową Rösler RWK 6/12-2 ze zautomatyzowaną obróbką detali oferuje znaczące korzyści. Może być używana do wszelkiego rodzaju obróbek strumieniowo ściernych, takich jak czyszczenie powierzchni, na przykład usuwanie piasku i zgorzeliny, homogenizacja powierzchni i zaawansowane operacje śrutowania. Elementy obrabiane w tej maszynie obejmują wszelkiego rodzaju odlewy i odkuwki, obrabiane maszynowo podzespoły, spawane części blaszane i sprężyny techniczne.

Łatwa integracja z liniami produkcyjnymi przy minimum programowania

Dzięki zaskakująco niewielkim rozmiarom, kompaktowe urządzenie do obróbki strumieniowo ściernej wymaga bardzo mało miejsca po zintegrowaniu z połączonymi liniami produkcyjnymi. Specjalnie przygotowane interfejsy w układzie sterowania maszyny ułatwiają szybkie podłączenie do nadrzędnych systemów sterowania produkcją. Standardowy robot przemysłowy przenosi obrabiane elementy, umieszczając je w komorze śrutowniczej i wyjmując je po zakończeniu cyklu śrutowania. Zadanie to wymaga bardzo niewielkiego wysiłku programistycznego. Specjalny mechanizm zaciskowy w komorze śrutowniczej utrzymuje obrabiane elementy w miejscu podczas procesu obróbki strumieniowo ściernej.

W pełni automatyczna, energooszczędna praca praktycznie bez czasów bezproduktywnych

W wersji standardowej RWK 6/12-2 może przenosić elementy o średnicy do 600 mm i długości do 1200 mm. Przemyślana konstrukcja dwukomorowa umożliwia załadunek/rozładunek detali w jednej komorze, podczas gdy proces obróbki strumieniowo ściernej odbywa się w drugiej komorze. Praktycznie eliminuje to jakikolwiek przestoje. Maszyna jest wyposażona w dwie turbiny Gamma G, które zapewniają krótki czas cyklu obróbki i energooszczędną pracę. Moc zamontowanych turbin i ich umiejscowienie w komorze śrutowniczej jest zawsze dostosowane do danego zadania obróbki strumieniowo ściernej.

Te wysokowydajne turbiny są wyposażone w zakrzywione łopatki wyrzucające w kształcie litery „Y”. W porównaniu z konwencjonalnymi turbinami, specjalna forma łopatek z precyzyjnie obliczoną krzywizną zapewnia znacznie wyższą prędkość wyrzucania mediów. Skutkuje to o 20 % wyższą wydajnością obróbki strumieniowo ściernej przy znacznie niższym zużyciu energii.

Ogólnie rzecz biorąc, można osiągnąć oszczędność kosztów do 25 %, co przekłada się na doskonałą wydajność całej obróbki strumieniowo ściernej. Kolejną zaletą konstrukcji łopatek w kształcie litery „Y” jest to, że można używać obu stron łopatek wyrzucających. Praktycznie podwaja to ich żywotność. Dzięki systemowi szybkiej wymiany łopatki wyrzucające można łatwo wymienić bez konieczności wyjmowania turbiny z obudowy. Czas bezczynności wyposażenia jest zatem zminimalizowany.

Kolejną kluczową cechą urządzenia do obróbki strumieniowo ściernej RWK 6/12-2 jest jego odporna na zużycie konstrukcja: Komora śrutownicza wykonana jest ze stali manganowej i dodatkowo wyłożona łatwo wymienialnymi płytami ścieralnymi wykonanymi z materiału o niskiej ścieralności.

Cyfryzacja zmniejsza koszty eksploatacji i minimalizuje wymagania dotyczące personelu

Moduły cyfryzacji od Rösler Smart Solutions pozwalają na wdrożenie koncepcji automatyzacji, które wykraczają daleko poza zwykłą automatyzację przenoszenia obrabianych elementów. Ten pakiet oprogramowania został zaprojektowany w celu obniżenia kosztów operacyjnych i wymagań dotyczących personelu poprzez inteligentne sterowanie procesem i wyposażeniem. W jego centrum znajduje się aktywne monitorowanie i analiza różnych podzespołów maszyny i parametrów procesu, na przykład natężenia przepływu mediów do obróbki strumieniowo-ściernej, jakości mieszanki mediów, poboru prądu przez turbiny i godzin pracy. Pozwala to na przykład na przypisanie emisji CO2 generowanej przez proces obróbki strumieniowo ściernej do liczby obrabianych elementów.

Ponadto wyświetlane są wszelkie odchylenia od określonych parametrów procesu i awarie, dzięki czemu można szybko podjąć działania naprawcze. Wiele branż, takich jak motoryzacja, lotnictwo i inżynieria medyczna, często wymaga pełnej dokumentacji danych operacyjnych w celu kontroli zgodności z precyzyjnie zdefiniowanymi i zatwierdzonymi parametrami procesu. Rösler Smart Solutions oferuje idealne cyfrowe rozwiązanie spełniające te wymagania.

Dzięki modułom Smart Solutions Rösler pomaga również zoptymalizować konserwację zapobiegawczą wyposażenia, na przykład poprzez śledzenie godzin pracy, rejestrowanie statystyk czasu pracy i automatyczne wydawanie zamówień na części zamienne. Dzięki różnym funkcjom rozwiązanie Rösler do cyfryzacji pomaga zmaksymalizować czas pracy wyposażenia i pomaga osiągnąć znaczną wartość ekonomiczną.

Opis: Dzięki niewielkim rozmiarom RWK 6/12-2 z automatycznym przenoszeniem detali można łatwo zintegrować z połączonymi liniami produkcyjnymi. Specjalnie przygotowane interfejsy umożliwiają połączenie z nadrzędnymi systemami kontroli produkcji.

Zdjęcie: IMG_RWK_BlastingChamber_Robot.jpg

Opis: Robot umieszcza obrabiany przedmiot w komorze śrutowniczej, gdzie jest on przytrzymywany przez wbudowany mechanizm zaciskowy. Programowanie jest proste i łatwe.

Zdjęcie: IMG Turbine Gamma 400G 2023.jpg

Opis: Specjalnie obliczona krzywizna łopatek wyrzucających w kształcie litery „Y” wysokowydajnych turbin Gamma 400G umożliwia wyrzucanie mediów do obróbki strumieniowo-ściernej przy zużyciu energii niższym o 15 %.

Przedsiębiorstwo zarządzane przez właściciela, Rösler Oberflächentechnik GmbH, działa w branży obróbki powierzchni od ponad 80 lat. Jako lider na rynku międzynarodowym oferujemy kompleksowe portfolio urządzeń, materiałów technologicznych i usług w dziedzinie technologii obróbki wibrościernej i strumieniowo-ściernej dla różnych branż. Możliwość wyboru spośród ok. 15 000 materiałów technologicznych opracowywanych w naszych Customer Experience Center i laboratoriach na całym świecie to również efekt specyficznych wymagań klientów.

Pod marką AM Solutions oferujemy dodatkowo różne rozwiązania i usługi dedykowane tematyce druku 3D / drukowania przestrzennego. Jako centralny ośrodek szkoleniowy Rösler Academy oferuje zorientowane na praktykę seminaria dotyczące technologii obróbki wibrościernej i strumieniowo-ściernej oraz produkcją addytywną. Grupa Rösler posiada łącznie 15 oddziałów i ok. 150 przedstawicielstw handlowych na całym świecie.

Więcej informacji można znaleźć na stronie: www.rosler.com

źródło: Rösler Oberflächentechnik GmbH

![NOWOCZESNY PRZEMYSŁ „Nowoczesny Przemysł” nr 4/2025 [sierpień/wrzesień]](https://nowoczesny-przemysl.pl/wp-content/uploads/2025/09/Nowoczesny_Przemysl_okladka_1600x1000-2.jpg)