W procesach produkcyjnych, aby ułatwić, przyspieszyć i polepszyć warunki pracy, niezbędne są ciągle sprawne maszyny i urządzenia. Niezawodność tych maszyn jest bardzo ważna w produkcji, lecz jej osiągnięcie jest niezwykle trudne. Jednym z najlepiej zbadanych, sprawdzonych, a jednocześnie w opinii autora najbardziej skutecznym jest Total Productive Maintenance (TPM).

TPM to znane od wielu lat podejście do poprawy efektywności i trwałości sprzętu i maszyn.

W zależności od tego, jak zautomatyzowane są procesy produkcyjne, TPM może odegrać kluczową rolę w procesie ciągłego doskonalenia organizacji. Sama jego nazwa w wolnym tłumaczeniu na język polski oznaczać może „kompleksowe, produktywne, utrzymanie”.

- Kompleksowe, czyli naszym celem jest zaangażowanie wszystkich pracowników organizacji w dbanie o wyposażenie i maszyny. Jedynie angażując pracowników na każdym szczeblu organizacji, jesteśmy w stanie trwale wprowadzić i ustabilizować wdrożone narzędzie.

- Produktywne, czyli skupione na prewencji, a nie na gaszeniu pożarów. Jeśli wystąpi awaria lub inny przestój nieplanowany, znaczy to, że system zawiódł. W naszych działaniach powinniśmy skupiać się na działaniach prewencyjnych i zapobiegać wystąpieniu danego problemy, a nie działać interwencyjnie.

- Utrzymanie – rozumiane jako utrzymanie w perfekcyjnych warunkach, na nominalnej wydajności i z maksymalnie wydłużonym czasem użytkowania.

Doświadczenie autora pokazuje, że w wielu krajowych przedsiębiorstwach system TPM rozumiany jest jako przeglądy operatorskie. Firmy nie są często świadome, że Autonomiczne Utrzymanie Ruchu to jedynie jeden z filarów (choć zdaniem autora najważniejszy) ogromnego systemu, jakim jest Total Productive Maintenance. W niniejszym artykule chciałbym scharakteryzować różnicę między tymi dwoma pojęciami i umiejscowić Autonomiczną Obsługę wśród filarów TPM. Na poniższym rysunku przedstawiono model systemu TPM. Opiera się on na podstawach, wśród których znajdziemy strategię doskonalenia, oraz cele i wskaźniki efektywności. Podstawy te organizacji nadaje zarząd. To on wyznacza kierunki, w których podąża firma. Kolejnym fundamentem systemu jest tzw. linia trzech zer, czyli zestaw celów, który zawsze powinniśmy mieć na uwadze przy wdrażaniu systemu.

W TPM można także wyróżnić osiem filarów, na których oparte jest płynne działanie zakładów produkcyjnych,, a przestawiono je w poniższej tabeli.

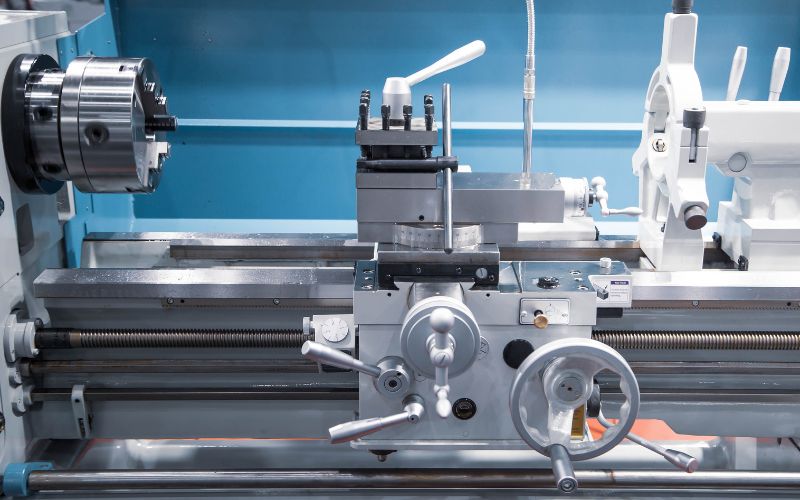

Filarem, od którego wiele publikacji zaleca rozpoczęcie wdrażania TPM w przedsiębiorstwie, jest Autonomiczne Utrzymanie Ruchu. Jego celem jest zaangażowanie operatorów w codzienne dbanie o swoje maszyny i uświadomienie im, jak stan parku maszynowego wpływa na ich pracę i efektywność. Filar ten w swojej koncepcji wdrażania podzielony jest na siedem etapów. Każdy z nich ma swój charakterystyczny sposób implementacji. Poniżej pokrótce opisano każdy krok wdrożeniowy:

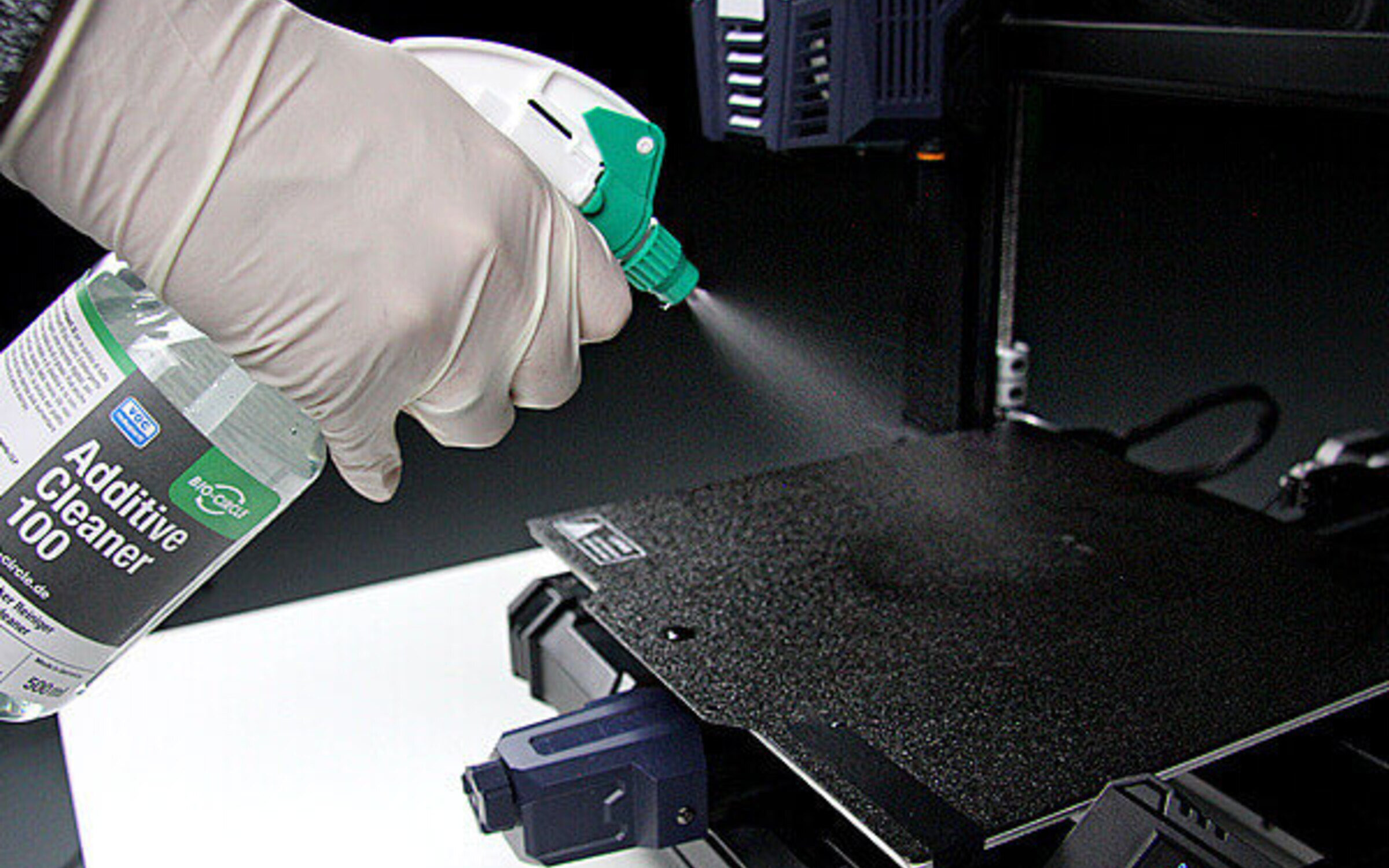

- Czyszczenie i przegląd: to pierwszy poważny krok w ramach autonomicznego utrzymania ruchu. Czyszczenie w tym przypadku nie oznacza tylko przetarcia zewnętrznych powierzchni maszyny czy paneli sterujących i osłon. Początkowe czyszczenie to pozbycie się zalegającego od dawna brudu i kurzu na elementach urządzenia. Powinniśmy te czynności wykonywać przy wyłączonej maszynie, zdjętych osłonach i pokrywach. Trzeba dokładnie ręcznie wyczyścić wszystkie kąty i zagłębienia, do których wcześniej nigdy nie zaglądaliśmy. Taka metoda czyszczenia daje nam możliwość wykrycia problemów i nieprawidłowości w sprzęcie, których wcześniej nie dostrzegaliśmy. Czyszczenie, które sprowadza się tylko do zewnętrznych powierzchni, w zasadzie mija się z celem, każde czyszczenie powinno być jednocześnie przeglądem maszyny. W czasie czyszczenia oznacza i usuwa się usterki. Ich poszukiwanie jest jednym z głównych celów pierwszego kroku Autonomous Maintenance.

- Eliminacja zabrudzeń i miejsc trudno dostępnych: jest to po gruntownym czyszczeniu kolejny krok, w którym staramy się zlokalizować i wyeliminować przyczyny powstawania zabrudzeń, wycieków itp. oraz tam, gdzie jest to możliwe, staramy się wprowadzić w maszynach ulepszenia ułatwiające dostęp do miejsc, gdzie mimo wszystko zabrudzenia powstają. Zmniejszy to nakład pracy przy wykonywanych systematycznie czynnościach z kroku pierwszego.

- Wyznaczenie standardów czyszczenia, smarowania i konserwacji: Podczas etapu 3.członkowie zespołów autonomicznego utrzymania określają standardy, jakich będą przestrzegać, by zapewnić optymalne warunki pracy dla wykorzystywanego wyposażenia i nie dopuścić do jego przyspieszonego zużycia lub awarii. Muszą to być standardy wypracowane przez operatorów. Dzięki temu poznają oni dokładnie zasady, jakich powinni przestrzegać i będą rozumieć, dlaczego są one tak istotne. Tak wyznaczone standardy będą jednocześnie realistyczne i skuteczne.

- Przeprowadzenie ogólnej inspekcji maszyny: pierwsze trzy kroki wdrożenia autonomicznego utrzymania ruchu pozwalają pracownikom poznać budowę obsługiwanych przez nich maszyn. W ramach kroku 4., czyli dzięki uczestnictwu w ogólnej inspekcji, zdobywają oni dodatkową wiedzę na temat działania sprzętu oraz umiejętności potrzebne do rozwiązywania problemów pojawiających się w codziennej eksploatacji. Pozwoli to im lepiej wykorzystywać nabyte wcześniej wiedzę i umiejętności przy wyznaczeniu początkowy standardów i przy przeprowadzaniu regularnych kontroli swoich maszyn.

- Samodzielna konserwacja: w ramach kroku 5. wdrożenia autonomicznego utrzymania ruchu należy ponownie przeanalizować i poprawić standardy związane z czyszczeniem i smarowaniem, opracowane podczas etapów od 1 do 3, a także początkowe standardy kontroli, określone w etapie 4. Celem tego etapu jest usprawnienie działań związanych z utrzymaniem maszyn w taki sposób, aby można było je z łatwością wykonać w wyznaczonym czasie. W tym kroku planujemy, jak połączyć operacje w ramach Autonomous Maintenance z zadaniami działu utrzymania ruchu, by otrzymać skuteczny i najbardziej wydajny system ogólny. Oznacza to włączenie standardów oraz działań w ramach autonomicznego utrzymania ruchu w roczny harmonogram przeglądów i prac konserwacyjnych prowadzonych przez dział utrzymania ruchu i z reguły wymagających planowanego przestoju maszyn.

- Wprowadzenie wizualnego zarządzania utrzymaniem maszyn: szósty etap wdrożenia autonomicznego utrzymania ruchu nazywa się często „zarządzaniem utrzymaniem ruchu”, co tak naprawdę oznacza standaryzację procedur opartą na zarządzaniu wizualnym. Celem tego etapu jest uporządkowanie i odpowiednie ułożenie poszczególnych przedmiotów w miejscu pracy, zdefiniowanie procedur, przeprowadzenie kontroli precyzji sprzętu oraz ułatwienie pracy operatorów.

- Wprowadzenie stałego zarządzania autonomicznego: Etap 7. – końcowy – to konsekwentne działania utrwalające rutyny autonomicznego utrzymania ruchu zgodnie z wyznaczonymi standardami i procedurami. Na etapie tym wprowadzamy także dalsze doskonalenie sprzętu, z wykorzystaniem takich narzędzi, jak pomiar średniego czasu pomiędzy kolejnymi awariami lub średni czas napraw. Tu również zastosowanie będzie miał system CMMS, gdzie będą rejestrowane wszystkie zdarzenia takie jak awarie, mikroprzestoje itp. wraz ze wszystkimi danymi dotyczącymi czasu trwania i częstotliwości występowania poszczególnych rodzajów zdarzeń oraz np. czasu reakcji służb utrzymania ruchu.

W teorii wydaje się to uporządkowane i logiczne. Powinniśmy być więc w stanie wdrożyć opisane rozwiązania z powodzeniem w każdej organizacji. Niestety, sytuacja wygląda zgoła inaczej. Wiele wdrożeń upada już na etapie planowania prac i samego podejścia do wdrożenia systemu. Błędy powielane są przez kolejne organizacje. Musimy pamiętać, że ważnym celem TPM, o którym nie zawsze się wspomina, jest polepszenie współpracy pomiędzy produkcją a utrzymaniem ruchu.

Mechanicy nie mogą być wszędzie, a tylko zaangażowanie pracowników produkcji umożliwi wdrożenie TPM z sukcesem. Kluczowy wydaje się więc sposób, w jaki wdrożymy elementy systemu, to kogo i jak zaangażujemy oraz jak będziemy zachęcać ludzi do wspólnego doskonalenia naszego parku maszynowego. W kolejnych artykułach poznamy następne filary Total Productive Maintenance oraz sposoby, jak wdrożyć je z sukcesem w naszych organizacjach.

Konsultant Lean Management Consulting Group. Certyfikowany praktyk i trener kaizen. Od 10 lat wspiera polskie przedsiębiorstwa w implementacji narzędzi lean management i budowaniu kultury organizacyjnej nastawionej na ciągłe doskonalenie jako lean manager i konsultant. Uczestniczył w licznych projektach z związanych z doskonaleniem procesów produkcyjnych m.in. poprzez zwiększanie dostępności i efektywności parku maszynowego. Wieloletni koordynator studiów podyplomowych i kierunków MBA związanych z tematyką lean management.