Główne Harmonogramowanie Produkcji (MPS) to kluczowy proces, który może znacząco poprawić efektywność zarządzania produkcją w wielu firmach. Niemniej, choć MPS ma potencjał do rozwiązywania trudnych problemów związanych z produkcją, w niektórych organizacjach może okazać się jedynie zbędnym obciążeniem biurokratycznym. Dlatego warto zastanowić się, kiedy i dla kogo ten proces rzeczy wiście ma sens, a kiedy może wprowadzić więcej zamieszania niż korzyści.

Czym jest MPS?

MPS, czyli Master Production Scheduling albo po polsku Główne Harmonogramowanie Produkcji, to proces, którego w wielu organizacjach bardzo brakuje, a w innych jest nadużywany. Odpowiednio wdrożony i dopasowany do potrzeb organizacji pomaga rozwiązać wiele wcześniej nierozwiązywalnych problemów, takich jak: problemy z dostępnością mocy produkcyjnych, braki materiałowe, sezonowość zapotrzebowania, zmienność prognoz czy sezon urlopowy. Nie w każdej organizacji będzie miał zastosowanie. Zanim jednak rozstrzygniemy, gdzie ten pro ces będzie działał, a gdzie będzie niepotrzebny, omówmy, na czym on w ogóle polega.

Nazwa procesu MPS wzięła się od produktu, który ten proces powinien dostarczyć, czyli od Głównego Harmonogramu Produkcji (Master Production Schedule). W zależności od potrzeb organizacji jest to ogólny plan produkcji przygotowywany na horyzont najbliższych kilku–kilkunastu miesięcy. Najczęściej jest zagregowany do miesięcy lub tygodni (albo do jednego i drugiego np. najbliższe dwa miesiące rozbite są na tygodnie, a kolejne okresy są skumulowane do miesięcy).

Jak przygotowuje się MPS i do czego można go wykorzystać?

MPS przygotowuje się najczęściej w oparciu o dwa zestawy danych: prognozę zapotrzebowania i informację o planowanych zdolnościach produkcyjnych. Plan układa się w taki sposób, żeby z jednej strony zaspokoić planowane potrzeby klientów, a z drugiej strony nie przekroczyć zdolności produkcyjnych. MPS najczęściej jest tworzony dla każdego indeksu produkcyjnego z osobna. Jednak wiele firm upraszcza proces, planując go na poziomie grup materiałowych. Zależy to od tego, do czego MPS chcemy wykorzystywać. No właśnie, a do czego można MPS wykorzystywać? Przejdźmy przez ten temat, omawiając po kolei problemy, które wymieniłem na samym początku, a które MPS pomaga rozwiązywać.

Problemy z dostępnością mocy produkcyjnych

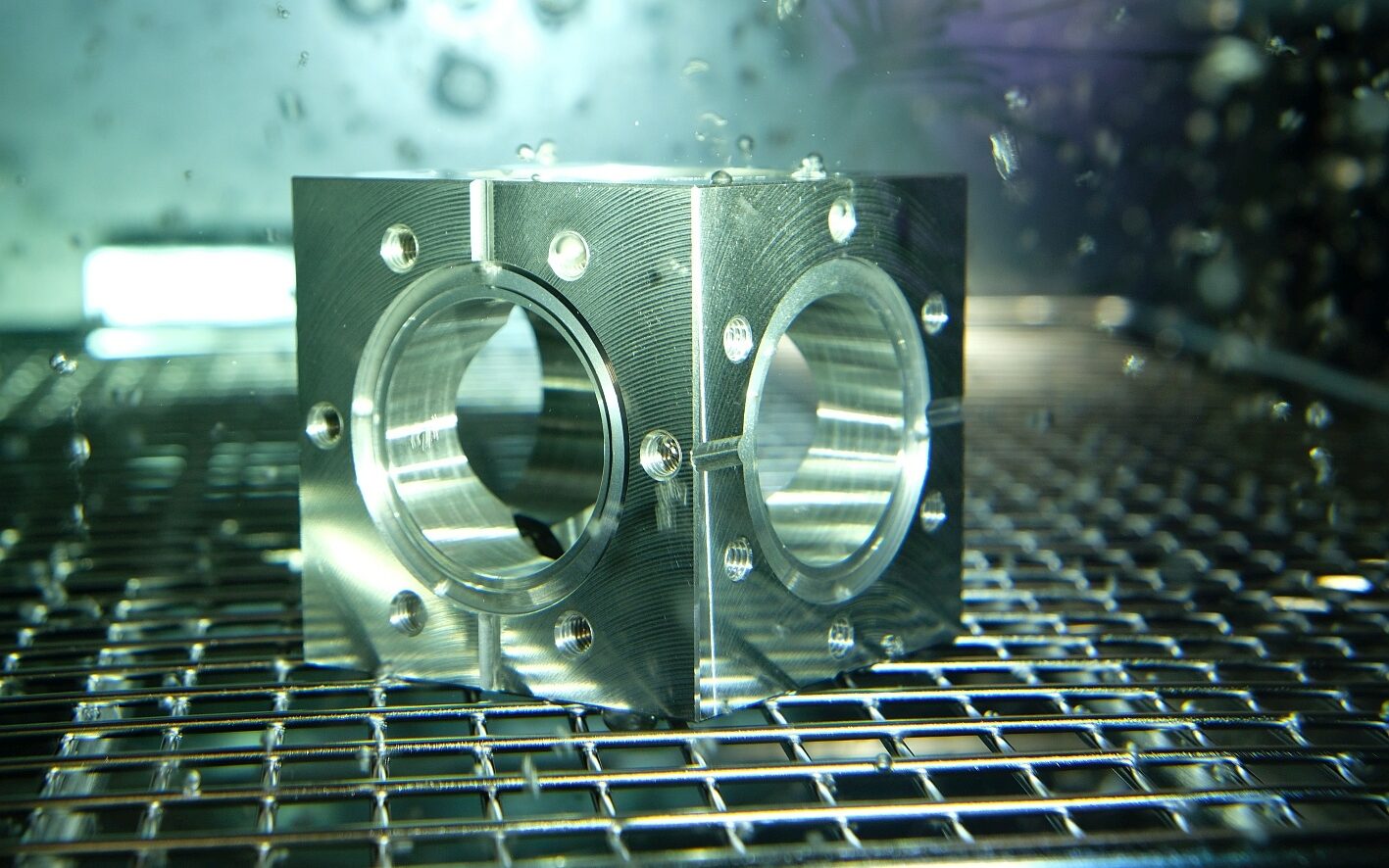

Analiza zdolności produkcyjnych jest jednym z głównych elementów procesu MPS. Na uproszczonym schemacie załączonym do tego artykułu widzimy diagram, który wykorzystuje się właśnie w procesie MPS. Możemy zaobserwować, że w niektórych miesiącach prognoza zapotrzebowania jest wyższa niż zdolności produkcyjne. W klasycznym modelu produkowalibyśmy w danym miesiącu to, czego potrzebuje klient. Oznacza to, że w miesiącach z większym zapotrzebowaniem musielibyśmy organizować nadgodziny, weekendy, pracowników tymczasowych lub… trzymać kciuki, że wszystko się uda albo pogodzić się z potencjalnymi opóźnieniami.

W procesie MPS takie podejście jest ostatecznością, a to, co robimy w pierwszej kolejności, to poziomowanie produkcji. Czyli planowanie i realizacja produkcji w taki sposób, żeby plan w poszczególnych okresach był mniej więcej podobny. Oznacza to m.in. produkowanie na zapas w miesiącach, kiedy mamy niższe zapotrzebowanie, żeby wykorzystać go w miesiącach, gdzie zamówienia klientów będą wyższe niż nasze zdolności produkcyjne. Nie oznacza to jednak, że w każdym okresie produkujemy, wykorzystując nasze zdolności do maksimum. Powinniśmy balansować między wykorzystaniem zasobów a poziomem zapasów, które planujemy utrzymywać (o zapasach za chwilę).

Takie podejście pozwala nam uniknąć przyszłych problemów z dostępnością mocy produkcyjnych w okresach, kiedy zapotrzebowanie przewyższa nasze maksymalne moce. Dodatkowo, jeśli odpowiednio zarządzimy planem i odpowiednio go wypoziomujemy, możemy zapewnić w miarę równe obciążenie naszych zasobów produkcyjnych w poszczególnych okresach, unikając efektu, kiedy w jednym miesiącu jest więcej roboty, a w innym mniej. Pozwala to m.in. na oszczędności wynikające z tego, że możemy utrzymywać mniejsze zasoby produkcyjne (liczba maszyn i ludzi).

Problemy z brakami materiałowymi

Brak materiałów i komponentów na produkcji to spore wyzwanie. Tutaj mamy dwa scenariusze. Pierwszy to sytuacja, kiedy chcemy np. „przyspieszyć produkcję”, czyli coś, co według planu (zamówień, zapotrzebowania) powinniśmy wyprodukować w listopadzie, ale z różnych względów chcemy lub musimy zająć się tym wcześniej (np. w październiku albo nawet we wrześniu). Taka sytuacja może wynikać m.in. z nadwyżki zapotrzebowania w grudniu i trzeba zrównoważyć produkcję (ograniczoną przerwą świąteczną lub planowanym serwisem maszyn).

W najbardziej klasycznym modelu bez MPS decyzja o przyspieszeniu produkcji (nawet jeśli nasz plan produkcji w Excelu to uwzględni), nie wpłynie na planowane dostawy materiałów, ponieważ będą one nadal planowane na pod stawie zamówień lub prognozy zapotrzebowania klienta. Będzie to skutkowało tym, że my odpowiednio przeplanujemy zasoby, ale materiał nie przyjedzie. Oczywiście można posiłkować się ręcznym sterowaniem materiałami i terminami dostaw, ale w wielu przypadkach może się to skończyć katastrofą. Niektóre firmy wprowadzają sztuczne zapotrzebowanie, co prowadzi do zdublowanych potrzeb u dostawców. Może to skutkować nadwyżką zapasów, jak i zamieszaniem po stronie dostawców, a w rezultacie problemami z terminowością na wielu frontach.

Natomiast zastosowanie MPS spowoduje, że możemy naszym planem w systemie sterować i ustawiać go tak, jak potrzebujemy, jednocześnie wysyłając prawidłowy i stabilny sygnał do dostawców.

Drugim scenariuszem, w którym MPS jest pomocne, są opóźnienia dostawców. Dzięki odpowiedniemu planowaniu MPS umożliwia utrzymanie zapasu wyrobów gotowych, który działa jako bufor bezpieczeństwa, zabezpieczając produkcję nawet w przypadku opóźnionych materiałów dostaw.

Oczywiście tworzenie buforów na wyrobach gotowych, żeby zabezpieczyć się przed opóźnieniami dostawców, rzadko kiedy jest dobrym pomysłem. Dlaczego? Jest to po prostu najdroższy z możliwych buforów (porównując np. do buforu na pojedynczych materiałach zakupowych), dlatego powinniśmy się 15 razy zastanowić, zanim będziemy chcieli go w tym celu użyć. Nie zmienia to faktu, że nawet bufor ustawiony w innym celu (przy opóźnieniach dostaw) potrafi nam uratować skórę.

Sezonowość zapotrzebowania

Wiele firm boryka się z problemami z sezonowością. Są okresy, w których potrzebujemy dużo większych zasobów, a w innych dużo mniejszych (np. późną wiosną i latem będziemy mieli dużo większe zapotrzebowanie na leżaki niż w grudniu). W konsekwencji albo musimy przez część roku utrzymywać dużo wyższe zasoby, niż potrzebujemy w sezonie niższym, albo zmuszeni jesteśmy posiłkować się pracownikami tymczasowymi w wysokim sezonie.

Oba sposoby nie są ani łatwe, ani tanie. W pierwszym rozwiązaniu koszt nadwyżek pracowniczych będzie oczy wisty, a w okresie spadkowego popytu pojawi się grupa pracowników, która będzie się po prostu nudzić w pracy (jak mówi klasyk, jedną z najbardziej niebezpiecznych rzeczy jest armia, która się nudzi).

W drugim przypadku dochodzą nam koszty prowizji agencji pracy, czasami wątpliwa jakość siły roboczej (wybaczcie to uprzedmiotowienie) oraz koszty ciągłego szkolenia nowych pracowników. Przy MPS mamy możliwość wypoziomowania produkcji, o któ rej już wspominałem. Nie zawsze możemy w 100% rozwiązać problem, ale przynajmniej możemy go istotnie zredukować.

Zmiany w prognozach

Zmiany w prognozach to koszmar planistów i osób odpowiedzialnych za zakupy. Ciągle zmieniające się prognozy i próby połapania planu potrafią dać się we znaki. Problem potęguje się, jeśli dodamy do tego efekt byczego bicza (bull whip efect). Mowa o sytuacji, w której niewielka zmiana po stronie zapotrzebowania klienta (nawet o jedną sztukę w odległej przyszłości) powoduje ogromne przesunięcia w widocznym zapotrzebowaniu dla dostawców komponentów. Aby zrozumieć, jak działa ten proces, zachęcam do wpisania hasła „Efekt bicza w łańcuchu dostaw” w wyszukiwarce YouTube. Znajdziecie tam moje wideo, w którym to wyjaśniam.

Jak MPS może pomóc w tym problemie? Wspominałem już o planowanym w ramach MPS buforze wyrobów gotowych. To on robi robotę, ponieważ w sytuacji, kiedy zapotrzebowanie klienta zmieni się w niewielkim stopniu, to z dużym prawdopodobieństwem nie spowoduje to konieczności zmiany MPS (np. planowany bufor zmieni nam się z 98 na 97). W konsekwencji nie wygenerujemy zmiany w sygnale do naszych dostawców ani w planach produkcyjnych.

Sezon urlopowy

Koszmar w wielu firmach to okres, w którym nic nie idzie załatwić, obsady linii są zaplanowane na styk i każda wpadka może powodować opóźnienia w dostawach do klientów. Tutaj ponownie przychodzi nam z pomocą możliwość buforowania. Zbudowanie większego buforu przed sezonem urlopowym pozwala nam na istotne zmniejszenie mocy produkcyjnych (przez wysłanie większej liczby osób na urlop).

W niektórych przypadkach wręcz zaplanowanie przerwy produkcyjnej, czyli okresu, w którym cała obsada idzie na urlop i zamykamy produkcję. Scenariusz wydaje się nie do pomyślenia w większości firm, ale z doświadczenia wiem, że jest prostszy, niż się wydaje. Dlaczego? Zmienia się cel i optyka zespołu, gdzie planem minimum nie jest zapewnienie wysyłek na czas, tylko zbudowanie właśnie tego buforu na urlop. Skutkuje to tym, że firmy planujące taką przerwę osiągają najlepsze wyniki terminowości dostaw do klientów, z jakimi się spotkałem.

Czy MPS zadziała wszędzie?

Oczywiście nie. Podstawowym warunkiem, który musimy spełnić, żeby MPS był dla nas pożytecznym narzędziem, jest możliwość magazynowania wyrobów gotowych. Jeśli pracujemy w firmie, która produkuje wyroby bardzo szybko psujące się, to poziomowanie produkcji i budowa zapasu wyrobów gotowych będzie po prostu niewykonalna. Przeciwskazań do składowania wyrobów gotowych może być więcej: od braku dostępnej przestrzeni magazynowej przez kwestie kosztowe (mrożenie gotówki) aż po te związane z modelem biznesowym (np. produkcja na zamówienie).

W takich przypadkach, gdzie nasz plan produkcji opiera się wyłącznie na zamówieniach i nie mamy innych możliwości działania, MPS nie będzie miało zastosowania. Oczywiście takie elementy procesu, jak analiza zdolności produkcyjnych, w dalszym ciągu są jak najbardziej konieczne, ale samego poziomowania nie zastosujemy wprost, a to ono jest największą „supermocą” MPS-u.

Dla wszystkich pozostałych firm produkcyjnych MPS, jako proces zarządzania głównym harmonogramem produkcji – oraz poziomowanie planu na horyzont od kilku do kilkunastu miesięcy to coś, co zdecydowanie warto rozważyć. Nie należy też trzymać się kurczowo twierdzenia, że „u nas to nie jest możliwe”. Jeśli macie jednak takie przeświadczenie, warto porozmawiać z doświadczonymi specjalistami. Wiele firm i konsultantów zajmujących się tematami planowania produkcji oferuje bezpłatne konsultacje, w trakcie których zupełnie bez żadnych zobowiązań można zweryfikować swoją tezę. Zachęcam do korzystania. Z moich obserwacji wynika, że wiele firm w Polsce, które mogłyby korzystać z dobrodziejstw MPS, nadal tego nie robi. A szkoda.

MPS – rozwiązanie problemów produkcji, ale nie dla każdej firmy

MPS potrafi rozwiązać sporo problemów związanych z sezonowością, dostępnością mocy produkcyjnych czy ciągle zmieniającymi się prognozami, a przy okazji ułatwia zarządzanie zapasami i planowaniem urlopów. Trzeba jednak pamiętać, że ta „supermoc” polegająca na poziomowaniu produkcji nie wszędzie zadziała.

Jeśli nie mamy możliwości magazynowania wyrobów gotowych albo działamy wyłącznie „pod zamówienie”, klasyczny MPS może się po prostu nie sprawdzić. W większości firm, które choćby częściowo mogą budować zapasy, MPS bywa jednak nieocenioną pomocą i warto rozważyć jego wdrożenie, bo pozwala zdjąć z organizacji masę codziennego gaszenia pożarów.