Spis treści

Przemysł 4.0 wymaga od firm odpowiednich strategii zarządzania parkiem maszynowym. System CMMS od QRmaint pozwala zdobyć tutaj przewagę konkurencyjną. Osiągnięcie odpowiedniej dojrzałości obsługi technicznej i wykorzystanie potencjału firmy pozwala znacznie skrócić czasu przestojów i związane z nimi koszty. W dzisiejszym artykule przyjrzymy się poziomom dojrzałości utrzymania ruchu. Sprawdź, w jakim miejscu jesteś ze swoją firmą?

Poziom konserwacji 0

Początek problemów związanych z utrzymaniem ruchu oznacza brak jakiejkolwiek koncepcji konserwacji maszyn i urządzeń. Poziom konserwacji 0 to brak wdrożonych procedur i planów działania. Bez posiadania odpowiedniej strategii, nie sposób uniknąć kosztownych napraw parku maszynowego i ciągłych przestojów produkcji.

Poziom 0 dojrzałości UR charakteryzuje się tym, że tak naprawdę nikt nie wie, co aktualnie dzieje się w zakładzie. Nie ma dostępnych informacji o awariach, serwisie, historii konserwacji. Firma nie przestrzega przepisów, a wszelkie działania wykonywane są na oślep i doraźnie. Nie ma informacji o stanach magazynowych i częściach zamiennych. Taki sposób pracy demotywuje pracowników poprzez brak komunikacji.

Raport Capgemini z 2018 r. stwierdził, że w branży produkcyjnej tylko 12 % firm wykorzystywało potencjał technologii cyfrowej i systemów do zarządzania pracą. Brak jakiegokolwiek systemu kontroli jest nie tylko mało wydajny i archaiczny, ale prowadzi do ciągłych, niepotrzebnych wydatków. Niestety nawet w 2023 roku nadal istnieją firmy, które stosują taki model braku zarządzania utrzymaniem ruchu.

Utrzymanie na papierze

Prace konserwacyjne w latach 80’ były przede wszystkim realizowane na papierze. W celu określenia danych technicznych lub przeprowadzenia analizy stanu parku maszynowego, zwykle korzystano z arkuszy papieru. Technicy UR musieli ręcznie wypełniać raporty, które były przechowywane w teczce z dokumentacją maszyn. Pracownicy mieli tym samym utrudniony dostęp do wyszukiwania informacji na temat funkcjonowania urządzeń, schematu instalacji maszyn, czy list niezbędnych części. Najczęściej wiedza na temat maszyny była przekazywana ustnie „z pokolenia na pokolenie”, a posiadanie doświadczenia w dziedzinie utrzymania ruchu było szczególnie cenione w zakładach.

Wiele wyzwań związanych z UR w latach 80’ wiązało się z niewystarczającą dokumentacją techniczną. Czasochłonne zadania, takie jak wymiana części lub naprawa maszyn, były wykonywane przez specjalistów z dużą wiedzą. Wymagało to od nich precyzji, co stanowiło wyzwanie w przypadku bardziej złożonych maszyn. Wszystkie zapisy zadań konserwacyjnych były wykonywane w formie papierowej. Każda pojedyncza konserwacja była odnotowywana pisemnie w tzw. księdze interwencji i stanowiła bardzo krótkie podsumowanie wykonanej akcji. Takie dane nie miały nic wspólnego z informacjami, które są dostępne w dzisiejszych systemach CMMS do zarządzania utrzymaniem ruchu, które obejmują datę i godzinę interwencji, sprzęt, osobę wykonującą czynność, potrzebny czas realizacji, opis zadania, zdjęcie albo film, oraz całą historię akcji wykonanych w związku z awarią.

Konserwacja w Excelu

Pierwsze próby stworzenia oprogramowania do zarządzania majątkiem przypadają na początek lat 90’. Wtedy bazy danych służące do utrzymania ruchu zaczęły być niewystarczające. Problemem często okazywał się rozmiar wszystkich informacji, szczegółowy harmonogram przeglądów technicznych, czy listy części zamiennych. Zarządzanie takimi bazami danych w Excelu było trudne i nieintuicyjne. Duża ilość dokumentów mogła prowadzić do powstawania nieaktualnych kopii np. stanu magazynu i prostych pomyłek. Powodowało to brak spójności danych i problemy z komunikacją w zespole.

Utrzymanie ruchu w Excelu to podejście bardzo podstawowe, które może być ułatwieniem dla mniejszych firm. Do dzisiaj wielu przedsiębiorców nadal preferuje arkusze kalkulacyjne ze względu na niskie koszty, dostępność i łatwość obsługi. Program oferuje przecież podstawowe funkcje systemu CMMS: filtrowanie, sortowanie, wykresy, co nadal umożliwia monitorowanie różnych typów danych. Jednak potrzeba kalendarzowego planowania czynności obsługowych i prewencyjnych UR, pozwoliła stworzyć pierwsze rozwiązania służące do zarządzania zadaniami, operacjami konserwacyjnymi, częściami zamiennymi i alertami o interwencji w przypadku awarii. Początkowe systemy CMMS były nieintuicyjne, nie posiadały przyjaznego interfejsu i nie były w stanie przeprowadzić analizy na podstawie przechowywanych danych.

Przykład jednego z pierwszych systemów CMMS. Screen z programu CMMS CS, 2000

Wykorzystanie potencjału CMMS

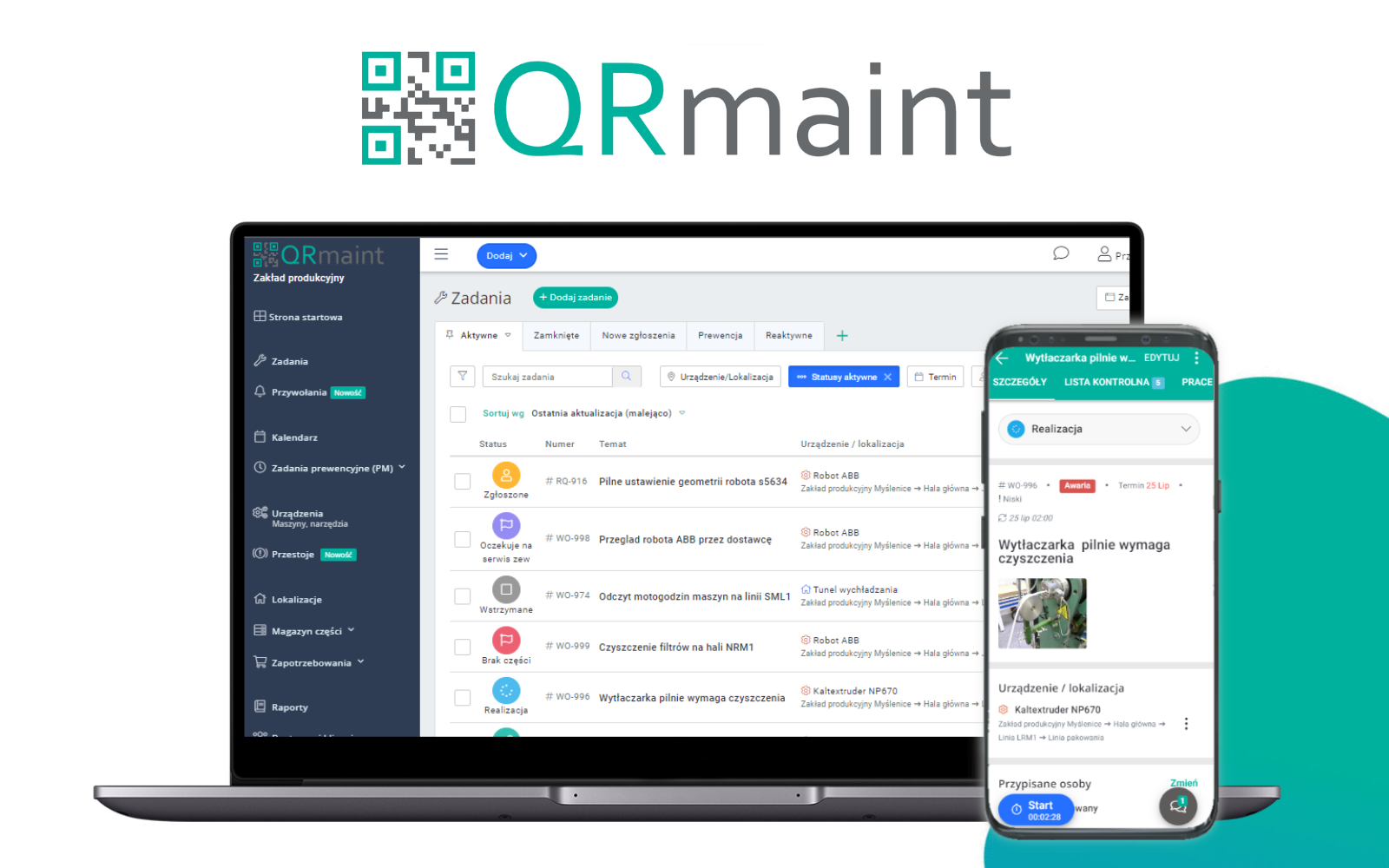

Praktyka pokazuje, że kilkugodzinne przestoje generują ogromne straty finansowe. Dlatego wysoka dostępność i niezawodność maszyn jest kluczowa dla utrzymania konkurencyjności firmy na rynku. W tym kontekście funkcje CMMS odgrywają ważną rolę, pozwalając na szybką identyfikację i usunięcie każdej awarii. Poniżej przedstawiamy kilka funkcji QRmaint, które umożliwiają pracę w standardzie Przemysłu 4.0:

- Mobilność systemu

Dzisiaj coraz więcej firm rozumie znaczenie mobilnego zarządzania ich zasobami. Wraz z rozwojem technologii twórcy oprogramowania CMMS postawili na mobilność i wygodę korzystania z systemu. QRmaint zapewnia pełną informację o parku maszynowym dla wszystkich pracowników. Dowolna osoba z odpowiednimi uprawnieniami, mająca dostęp do firmowego konta, może sprawdzić w czasie rzeczywistym z dowolnego miejsca na świecie dane techniczne maszyn, terminy ostatnich napraw, plan przebiegu przeglądów maszyn, dostępność części zamiennych i wiele innych.

Dzięki mobilności QRmaint można w pełni realizować predykcyjne utrzymanie ruchu, które pomaga zapobiegać awariom jeszcze przed ich wystąpieniem. Dzięki zbieraniu informacji, przetwarzaniu i analizie danych, oraz odpowiedniej prognozie można zminimalizować występowanie wszelkich usterek. Aplikacja jest dostępna na wszystkie urządzenia mobilne, smartfony i tablety, dzięki czemu pracownicy przenoszą komputerowy system zarządzania utrzymaniem ruchu na urządzenia mobilne.

QRmaint stawia na mobilność i intuicyjność systemu CMMS

- Wizualizacja informacji

QRmaint umożliwia pracę z interaktywnymi planami przedsiębiorstwa. Klienci mogą dodać mapy zakładów i linii produkcyjnych. Oznaczają na nich krytyczne maszyny, obszary produkcyjne oraz dzięki nim monitorują aktualny stan zadań w parku maszynowym. W oznaczaniu awarii na mapie zakładu istnieje możliwość przydzielania priorytetów w kolejności usuwania usterek. Możliwość kategoryzacji awarii technicy koncentrują się na najpilniejszych zadaniach.

Oznaczanie awarii na mapie zakładu to nie tylko sposób na identyfikację problemów, ale także narzędzie analityczne, które pozwala na monitorowanie historii awarii maszyn. W ten sposób można na bieżąco analizować ich stan techniczny, co pozwala na wczesne wykrycie wad i planowanie działań prewencyjnych, jeszcze przed wystąpieniem awarii. Oznaczanie na mapie zakładu miejsc, które wymagają uwagi techników, to sposób na zoptymalizowanie czasu pracy pracowników technicznych.

Wizualizacja awarii dzięki interaktywnym mapom zakładu w QRmaint

Jedną z możliwości przedstawiania informacji, którą oferuje nam system CMMS jest Dashboard TV – narzędzie wyświetlające najważniejsze dane dotyczące realizacji bieżących oraz przyszłych zadań. Narzędzie pozwala na bieżąco kontrolować wykonywane prace, planować dalsze działania oraz podejmować szybkie decyzje na podstawie dostępnych informacji.

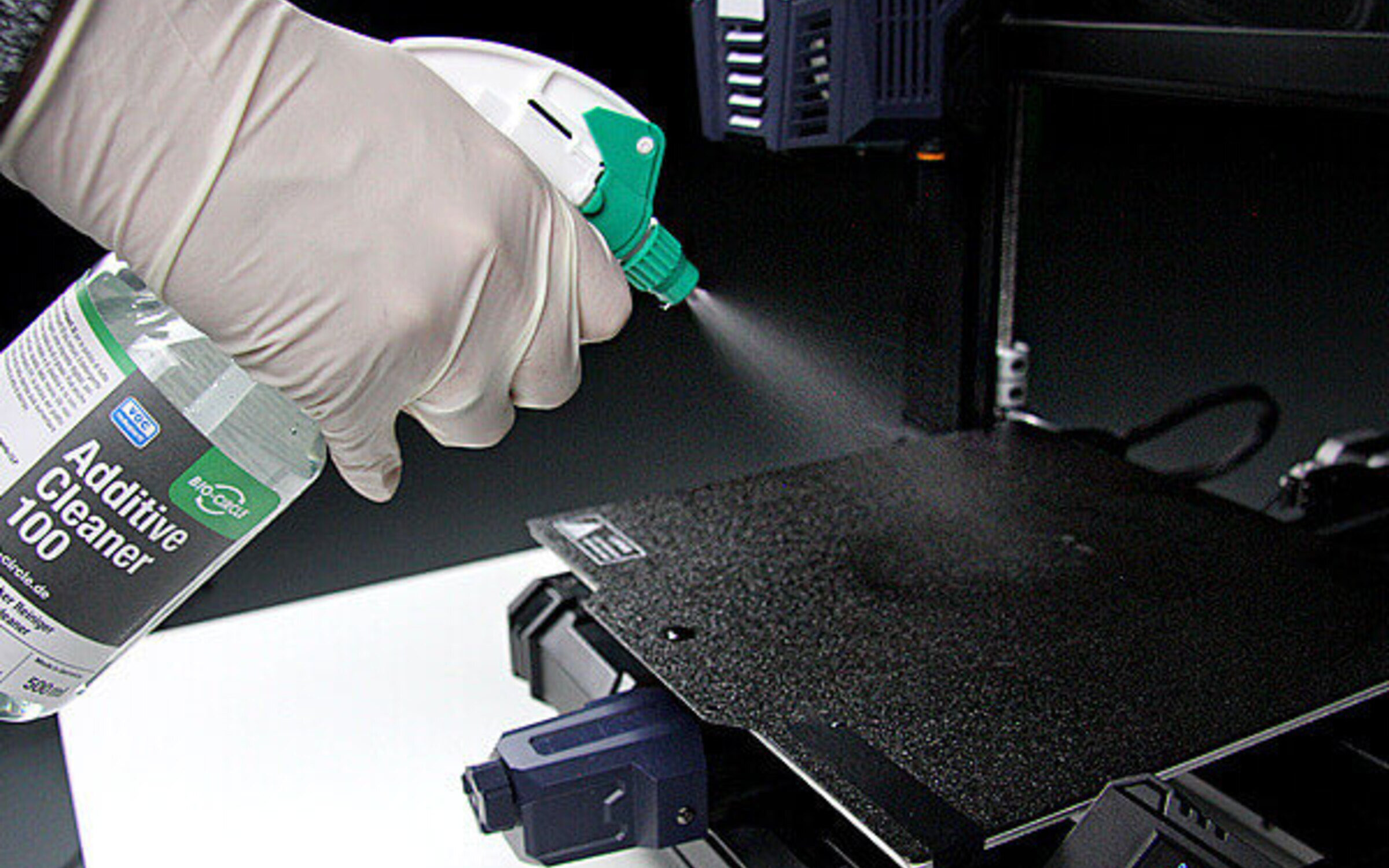

Przykładem wykorzystania tego narzędzia jest branża spożywcza, w której trzeba spełnić wysokie normy obróbki żywności. Od zakładu wymaga się, aby po każdej naprawie w strefie czystej został wykonany proces mycia i dezynfekcji, oraz aby prowadzona była ilościowa ewidencja narzędzi wniesionych na teren produkcji. Cały proces może być wizualizowany na ekranach TV, aby osoby zaangażowane w działania posiadały pełną wiedzę o stanie ich realizacji. Obsługa mycia i dezynfekcji zostaje zakończona dopuszczeniem maszyny do procesu produkcji poprzez kontrolę jakości, a taka informacja zostaje wyświetlona na ekranie.

Wyświetlanie zadań w pokoju techników dzięki Dashboard TV od QRmaint

- System przywołań ANDON

Szybkie zgłaszanie awarii przez pracowników produkcji pozwala skrócić przestoje i zapewnia ciągłość procesu produkcyjnego. System CMMS od QRmaint umożliwia zgłaszanie problemów z maszyną lub całą linią produkcyjną za pomocą panelu ANDON. W momencie zarejestrowania awarii, zespół UR otrzymuje informację o miejscu awarii, a delegowany technik przystępuje do jej naprawy.

ANDON z japońskiego oznacza sygnalizację alarmową. W przemyśle oznacza odpowiedni sygnał, który informuje pracowników o problemach w procesie produkcyjnym. Taki system pozwala na szybkie wykrycie nieprawidłowości i umożliwia jak najszybsze przywołanie pracownika technicznego odpowiedzialnego za dany obszar produkcji. W tym celu można zastosować różnego rodzaju wizualne i dźwiękowe sygnalizatory, które umieszczane są w strategicznych miejscach hali produkcyjnej.

Wygląd systemu przywołań ANDON od QRmaint

Przemysł 4.0 i analiza danych

Dzisiaj wyzwaniem dla firm jest na pewno gromadzenie i analiza dużych danych. Systemy CMMS wykorzystują Internet Rzeczy (IoT), koncepcję urządzeń mogących się automatycznie komunikować i wymieniać między sobą dane za pomocą sieci. Przykładowo w branży przemysłowej czujniki IoT umieszczone na maszynach pozwalają na zbieranie informacji nt. zużycia części, poziomu oleju, poziomu wibracji. W ten sposób z poziomu systemu CMMS od QRmiant można łatwo zidentyfikować część, która jest źródłem problemów i wymaga serwisu. Dzięki temu wydajność całej linii produkcyjnej jest znacznie wyższa.

Przemysł 4.0 to dla większości przedsiębiorstw etap jeszcze dzisiaj nieosiągalny. Pełna integracja maszyn z systemami, analiza danych w czasie rzeczywistym, zminimalizowanie czasu reakcji – to nowe rozwiązania, pomagające przedsiębiorstwom zwiększyć ich efektywność. W Przemyśle 4.0 standardem jest gromadzenie danych z czujników podłączonych do maszyn, integracja CMMS-a z innymi systemami, oraz przetwarzanie danych w chmurze. Jednym z takich rozwiązań przyszłości dostępnych już dzisiaj jest system CMMS od QRmaint do zarządzania utrzymaniem ruchu.

Podsumowanie

Obecnie innowacje technologiczne stają się wymaganym standardem. Przedsiębiorstwa potrzebują narzędzi i technologii, które pomogą im w szybkim wykrywaniu i rozwiązywaniu problemów utrzymania ruchu. W takim przypadku warto wykorzystać potencjał funkcji systemu CMMS. W przyszłości poziomem dojrzałości przedsiębiorstw będzie standard Przemysłu 4.0. Warto już dzisiaj dołączyć do innowacji i postawić na technologię.

Chcesz wykorzystać możliwości systemu CMMS w swoim zakładzie? QRmaint pozwala znacznie skrócić czas przestojów i związane z nimi koszty. Zadzwoń pod +48 12 400 41 70 lub zapisz się na prezentację na stronie producenta systemu.

źródło: QRmaint