Lutowanie to jedna z podstawowych czynności w produkcji elektroniki. Coraz więcej fabryk powierza ją maszynom. Zrobotyzowane lutowanie radykalnie poprawia jakość procesu, zwiększa jego stabilność i pozwala ograniczyć koszty.

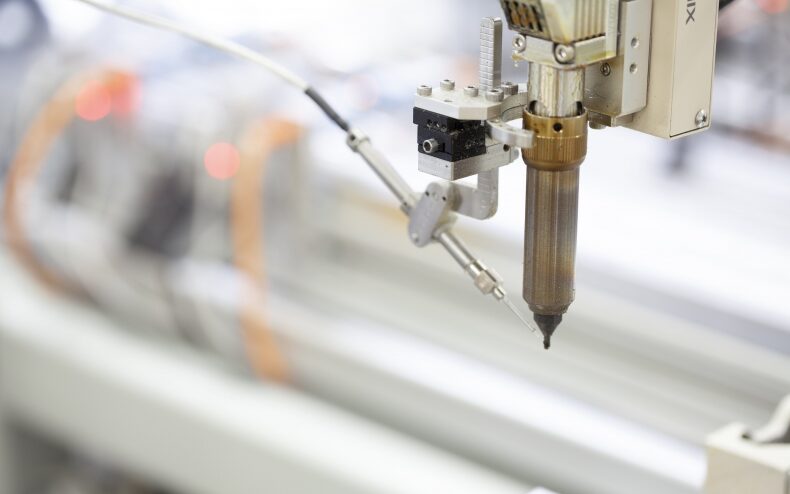

Zrobotyzowane lutowanie to proces, który w dużej mierze odzwierciedla lutowanie manualne. Robot wyposażony w głowicę lutującą z grzałką indukcyjną i podajnikiem cyny wykonuje połączenie lutowane zgodnie z zaprogramowanymi parametrami – mniej więcej w podobny sposób, jak robi to człowiek. Jednak różnice między lutowaniem manualnym a zrobotyzowanym są pod wieloma względami bardzo znaczące. Podobnie jak długofalowe korzyści biznesowe wynikające z wdrożenia robotów lutowniczych.

Zrobotyzowane lutowanie to mniejsze ryzyko błędów

Kluczową rolę odgrywa tu aspekt jakościowy. Robot zapewnia stałą wysoką jakość procesu. W przypadku pracy manualnej jakość zależy od szeregu trudnych do kontrolowania czynników. Wpływa na nią również rotacja kadr i związana z nią konieczność rekrutacji oraz szkolenia pracowników. Świeżo upieczeni technicy często popełniają błędy, generując koszty. W dodatku niektóre wady powstające podczas lutowania manualnego bywają trudne do wychwycenia, co może wpłynąć na nieprawidłowe działanie produktu końcowego.

Roboty lutownicze zapewniają wyższą jakość połączeń

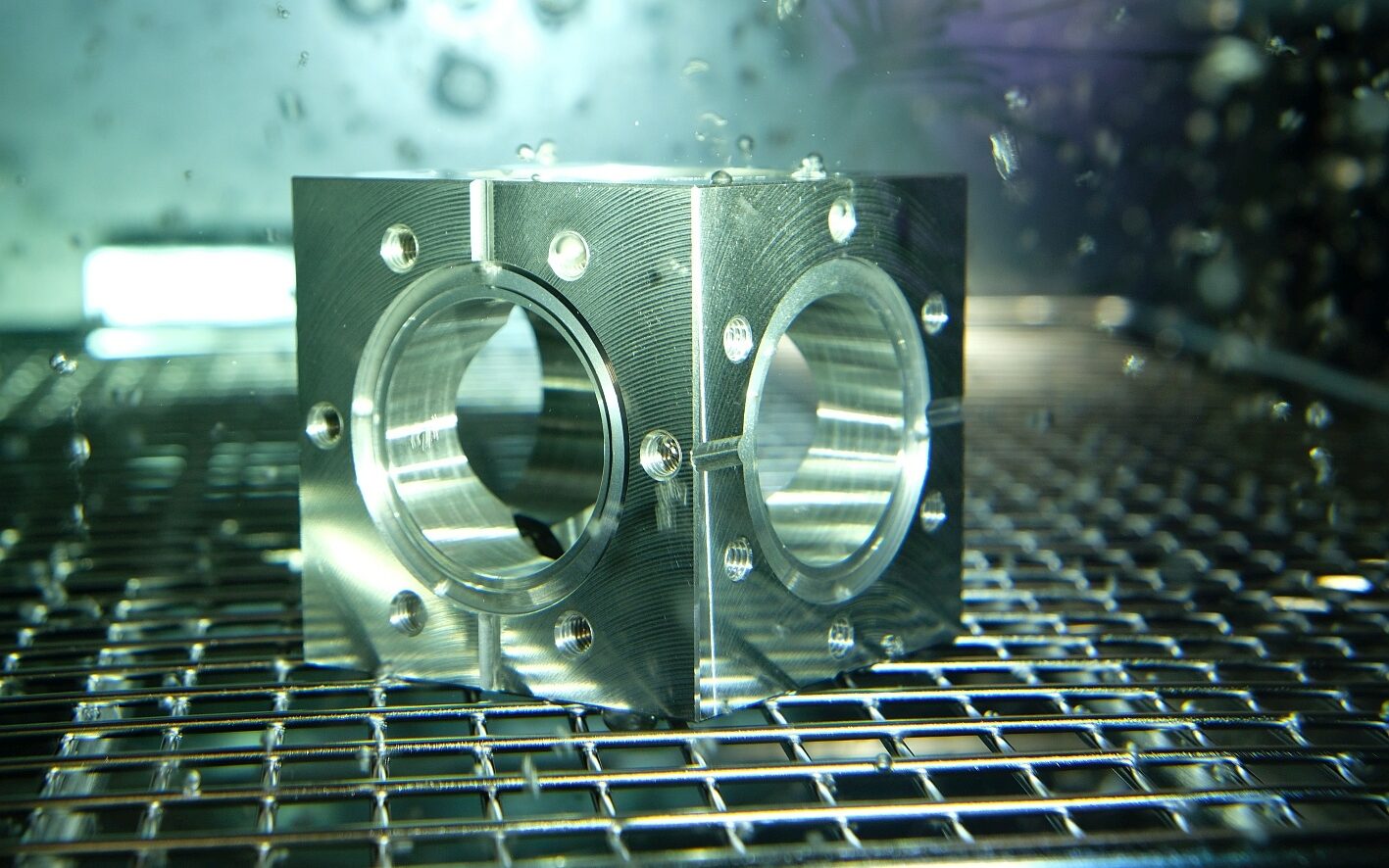

Wykorzystanie robotów lutowniczych oszczędza firmie tego typu kłopotów. Lutowanie zrobotyzowane jest procesem w pełni kontrolowanym, powtarzalnym i przewidywalnym. Dzięki temu pozwala tworzyć połączenia lutowane o wyższych walorach technologicznych. Spojenie wykonane przez robota lutowniczego ma odpowiednią trwałość, właściwy kształt (tzw. pełny lut) i poprawnie przewodzi prąd elektryczny.

Robotyzacja lutowania ułatwia pozyskiwanie danych i optymalizację procesów

Fundamentalną zaletą lutowania zrobotyzowanego jest stabilność tego rozwiązania. Możliwość utrzymania kluczowych parametrów procesu na pożądanym poziomie, uzyskania oczekiwanych rezultatów i zachowania stałego tempa pracy, przekładają się na wyższą efektywność tego podejścia i pozwala na lepsze planowanie działań. Dodatkowym atutem lutowania układów scalonych przy użyciu robotów lutowniczych jest możliwość automatycznego zbierania danych. Informacje na temat przebiegu procesu są zapisywane w chmurze i dostępne do późniejszego przetwarzania. Wnioski wyciągane z takich analiz pozwalają na dodatkową optymalizację pracy robotów.

Wydajność zrobotyzowanego lutowania zależy od jakości oprogramowania

Lutowanie zrobotyzowane wymaga oczywiście nadzoru ze strony wykwalifikowanego pracownika, jednak ludzka ingerencja jest ograniczona do minimum. W dużym stopniu sprowadza się ona do doboru odpowiednich narzędzi czy wprowadzenia określonych ustawień. Wcześniej, rzecz jasna, należy zdefiniować sekwencje ruchów robota. Sprawność działania maszyny i całego procesu w dużym stopniu zależy od software'u sterującego robotem.

– Dobrze zaprojektowany system powinien w maksymalnym stopniu uprościć obsługę robota lutowniczego. Tak, by nawet osoba z podstawową wiedzą na temat budowy maszyn i programowania tego typu urządzeń była w stanie napisać sekwencję lutowniczą, która sprawi, że robot będzie wykonywał proces krok po kroku, zgodnie z założeniami – mówi Łukasz Samson, Dyrektor Operacyjny z firmy Fitech, spółki z branży high tech.

Warto dodać, że sekwencja nie jest tworzona „raz na zawsze”. Oprogramowanie powinno umożliwiać wprowadzanie korekt, np. dotyczących prędkości lutowania, które pozwalają regulować wydajność procesu czy dodatkowo zwiększać jakość lutowania.

Z robotyzacją nie warto zwlekać: wcześniejsze wdrożenie zwiększa jej opłacalność

– Fabryki, które wyposażamy w zrobotyzowane stacje lutownicze wraz z systemem informatycznym do ich obsługi, stają się praktycznie samowystarczalne w zakresie lutowania. Do tego stopnia, że w zasadzie nas nie potrzebują, żeby ustawić cały proces – zauważa Łukasz Samson z Fitech.

Ekspert podkreśla, że wdrożenie robotów lutowniczych najlepiej jest przeprowadzać jak najwcześniej – na etapie wprowadzania produktu do produkcji. Pozwoli to uniknąć zatrudniania i szkolenia pracowników, a następnie kosztownego okresu przejściowego, związanego z zastępowaniem ich robotami.

Taka zapobiegliwość zwiększa opłacalność inwestycji i radykalnie obniża jej koszty. Co istotne, robota stosunkowo łatwo jest zmodyfikować i przystosować do nowych potrzeb, czyniąc wdrożenie jeszcze bardziej opłacalnym.

źródło: Fitech