Nieprzerwanie od początku pandemii COVID-19 obserwujemy gwałtowne zmiany, które dotykają światową oraz polską branżę produkcyjną. Do problemów czysto logistycznych związanych z obostrzeniami, brakiem komponentów, przestojami dochodzą teraz te spowodowane zwiększoną presją cenową, niedoborem materiałów i komponentów oraz zatrważającym wzrostem cen energii. Jedyną słuszną odpowiedzią produkcji na zazębiające się kryzysy w branży jest znajomość trendów rynkowych i posiadanie narzędzi odpowiadających na nowe wyzwania.

Zdaniem Aleksandry Banaś, prezes zarządu firmy ifm electronic, zajmującej się produkcją innowacyjnych i specjalistycznych czujników, nadchodzące miesiące będą dla produkcji wyjątkowo burzliwe. – Pewnym jest, że pandemia COVID-19 znacznie przyspieszyła transformację cyfrową firm produkcyjnych, które zdały sobie sprawę, że odpowiedzią na nieprzewidywalność związaną z popytem i problemami z łańcuchami dostaw jest zwiększenie elastyczności procesów. To z kolei jest możliwe tylko dzięki zarządzaniu w oparciu o dane, dobre dane. Przemysł 4.0 wszedł obecnie w zupełnie inną fazę.

O ile w przedpandemicznych warunkach wiele rozwiązań było w fazie testów, o tyle ostatnie dwa lata pokazały, że na rynku wygrywają firmy, które potrafią szybciej reagować na zmiany. W 2022 r. nikt chyba nie jest i jeszcze długo nie będzie w stanie przewidzieć, jaka będzie dostępność surowców, ich ceny i koszty wytworzenia, które zależą od tak wielu niezależnych od nas zmiennych. Sukces w branży odniosą najbardziej elastyczni przedsiębiorcy, którzy dostosują się nie tylko do warunków gospodarczych, ale też sprostają wymaganiom ciągłej modernizacji parków maszynowych.

W gąszczu technologii

To nowe technologie są tym, na co firmy produkcyjne powinny postawić, aby móc reagować błyskawicznie. Wśród zaawansowanych rozwiązań technologicznych najczęściej wymienia się nowoczesne systemy informatyczne dla produkcji, technologie umożliwiające współpracę ludzi i robotów, analitykę danych, sztuczną inteligencję czy choćby druk 3D. Od czego więc należy zacząć i na jakich usprawnieniach skupić uwagę, żeby optymalizować produkcję, a tym samym zyski? Czy w ogóle warto obecnie myśleć o zyskach, czy bardziej powinno się nastawić na tryb przetrwania?

– Procesy produkcyjne, kontrolne i analityczne są obecnie znacząco intensyfikowane. Ciągła ocena danych procesowych jest najlepszą podstawą decyzji biznesowych. Do pozyskania istotnych informacji z hali produkcyjnej konieczne jest niezawodne połączenie czujników z infrastrukturą informatyczną i odpowiednia identyfikacja możliwych do wystąpienia interakcji z instalacjami – wskazuje Aleksandra Banaś. – Z pomocą przychodzą platformy IIoT oraz sztuczna inteligencja, które dobrze zaimplementowane gwarantują przeniesienie procesów produkcyjnych na zupełnie inny poziom. Informacje o procesach produkcyjnych mają szansę docierać na czas i z dużym prawdopodobieństwem będą stanowić podstawę dobrych decyzji, podejmowanych w czasie rzeczywistym.

Cel: przynajmniej zminimalizować straty

Obszary przemysłowe, w których widać presję na poprawę wyników z wykorzystaniem wszelkich możliwych środków to również projektowanie, ulepszanie procesów, zmniejszanie zużycia maszyn oraz optymalizacja wykorzystywanej energii. Automatyzacja tych obszarów nabiera rozpędu, procesy, które generują dużą ilość danych podlegają ścisłej kontroli, a zaawansowane rozwiązania i technologie są w stanie skrócić czas projektowania oraz zoptymalizować procesy na linii produkcyjnej. Jak podkreśla Piotr Szopiński, kierownik działu technicznego ifm electronic:

– Do analizy i poprawy procesów wykorzystujemy specjalistyczne czujniki, z których dane pozwalają w znaczący sposób minimalizować straty. Czujniki idą w parze z algorytmami, które wykorzystują dane, znajdują sensowne wzorce i stosują analizy do przewidywania problemów i ostrzegania zespołów konserwacyjnych, aby je rozwiązać, zanim się pojawią. Wydaje się to być pieśnią przyszłości, ale już teraz wykorzystujemy narzędzia AI do optymalizacji zysków i minimalizacji korzyści w sektorze przemysłowym. W połączeniu z systemem czujników, sztuczna inteligencja ma ogromną szansę zautomatyzować produkcję – wszędzie tam, gdzie będzie na to otwartość.

Od jednego czujnika do systemu działań predykcyjnych

Dane z czujników generowane w instalacjach produkcyjnych mogą być z łatwością odczytywane i przetwarzane oraz wykorzystywane jako podstawa zrównoważonych decyzji biznesowych. Przykładem ich zastosowania jest Predictive Maintenence, który stanowi jeden z elementów Przemysłu 4.0. To strategia ukierunkowana na optymalne wykorzystanie urządzeń i maszyn w firmie dzięki wyeliminowaniu możliwości występowania przestojów związanych z awariami oraz na jak najlepsze wykonywanie prac związanych z utrzymaniem ruchu w oparciu o dane uzyskiwane podczas regularnych badań stanu technicznego sprzętu.

Aby osiągnąć doskonałe wyniki, należy wdrożyć profilaktyczne działania i tym samym narzędzia, których zadaniem jest pomoc w ocenie stanu technicznego urządzeń i maszyn. W oparciu o nie można podejmować decyzje związane z wymianą lub regeneracją części eksploatacyjnych maszyn, czyszczeniu, serwisowaniu itd. W predykcyjnym utrzymaniu ruchu przeprowadza się regularne badania diagnostyczne, analizuje ich wyniki i podejmuje decyzje w oparciu o przyjęte wartości graniczne parametrów diagnostycznych. Wszystko zaczyna współgrać i system działa jak dobrze naoliwiona maszyna.

Diagnostyka drgań jako podstawa do podejmowania decyzji z obszaru maintenance

– Weźmy na przykład nadmierne drgania maszyn, które bywają przyczyną wielu problemów, od strat energii, przez gorszą jakość produkowanych wyrobów i szkodliwość środowiska pracy, po zmniejszenie tempa produkcji. W konsekwencji mogą doprowadzić do awarii, wypadków i nieplanowanych przestojów – twierdzi Piotr Szopiński.

Aby można było zapobiec nadmiernym drganiom maszyn, nie wystarczy sama wiedza i doświadczenie konserwatorów maszyn, bowiem konieczny jest system monitorujący drgania maszyn i wyposażenia, który pozwoli podjąć właściwe decyzje we właściwym czasie. Elektronika przetwarzająca dla czujników wibracji VSE100 umożliwia niezawodny monitoring niewyważenia, łożyska tocznego lub stanu bramki. System posiada wejścia do jednoczesnego wykrywania nawet czterech czujników drgań, dwa wyjścia przełączające do alarmu wstępnego i głównego oraz wejścia analogowe do monitoringu zmiennych z innych pomiarów.

Przede wszystkim kontrola nad procesami

Nowoczesne rozwiązania zbudowane na sztucznej inteligencji lub wyposażone w jej elementy są w stanie znacząco wesprzeć obsługę konkretnych procesów oraz zredukować liczbę potencjalnych błędów. Czujniki, dające wgląd w przepływy i procesy, umożliwiają podejmowanie dobrych decyzji we właściwym czasie i gwarantują płynność działania w nagłych sytuacjach. A to dopiero początek, bo jeśli chodzi o zastosowanie sztucznej inteligencji w procesach przemysłowych to możliwości są praktycznie nieograniczone. Pojedyncze inteligentne czujniki z czasem zostaną połączone w całe systemy, a systemy z czasem zaczną być zarządzane przez sztuczną inteligencję. Potencjał jest ogromny i coraz więcej firm zdaje się go dostrzegać.

Systemy wspierające procesy produkcyjne, kontrolne i analityczne w przemyśle stają się coraz bardziej niezbędne. Jak podkreśla Aleksandra Banaś: – Decydując się na wdrożenie takiego systemu, trzeba myśleć o nim w kategorii cyfrowego zestawu narzędzi. Decyzja wymaga wyszczególnienia konkretnych procesów do optymalizacji czy weryfikacji informacji, które chcemy uzyskać oraz dostosowaniu parametrów i integracji konkretnych czujników. Zatem najpierw potrzeba – później wdrożenie.

Dane z instalacji w jednym miejscu

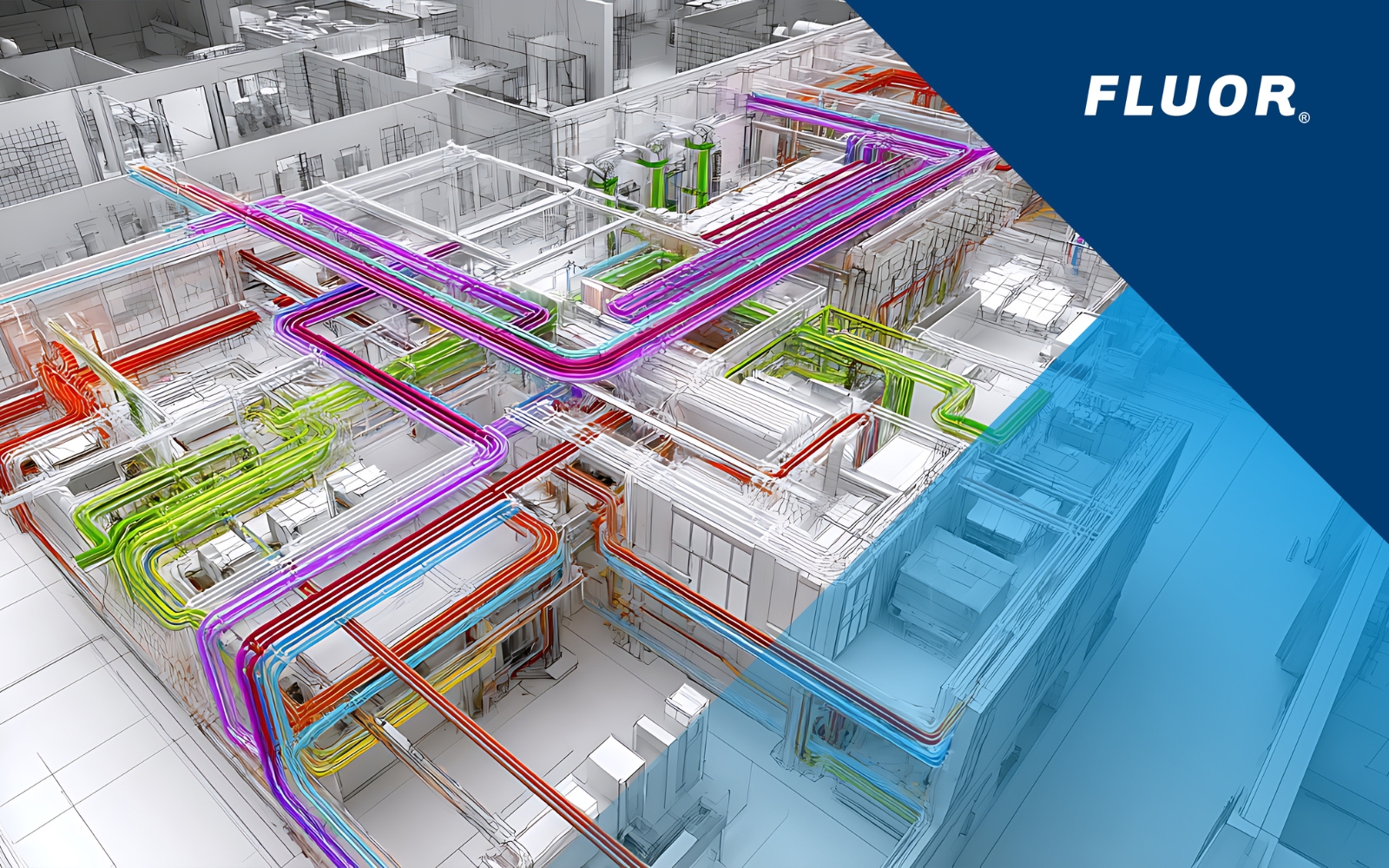

Kolejny, nie mniej ważny trend w podejściu do procesów produkcyjnych to łączenie rozwiązań IIoT (Przemysłowy Internet Rzeczy) z elementami sztucznej inteligencji. Zebrane dane z czujników, w czasie rzeczywistym są dzięki nim na bieżąco analizowane i stanowią podstawę do podejmowania decyzji. Doskonałym przykładem jest platforma firmy ifm, moneo, łącząca poziom technologii operacyjnej z poziomem technologii informatycznej. moneo ma strukturę modułową i składa się z oprogramowania podstawowego oraz aplikacji przeznaczonych np. do monitorowania stanu lub do ustawiania parametrów czujników IO-Link. Umożliwia to stworzenie pakietu oprogramowania dostosowanego do indywidualnych potrzeb.

Platforma to efekt połączenia doświadczenia w zakresie technologii czujników z ekspercką wiedzą oddziałów ifm zajmujących się oprogramowaniem. moneo przetwarza dane z czujników na informacje cyfrowe, dokonuje ich oceny i przesyła je do świata IT. Tam są one dostępne jako wiarygodna podstawa do podejmowania decyzji. moneo umożliwia predykcyjną konserwację maszyn, pozwala uniknąć nieplanowanych przestojów, a co za tym idzie – zwiększyć wydajność całej instalacji. Z jednej strony niezawodne dane z czujników, z drugiej system, który jest w stanie je obsłużyć i podsunąć użytkownikom rozwiązanie każdej problematycznej sytuacji, co może zaważyć na całej produkcji.

źródło: pointb.pl