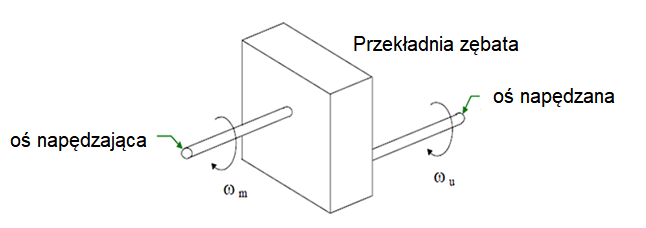

Układ przeniesienia napędu to system elementów umożliwiający napędzanie maszyny lub urządzenia poprzez przeniesienie energii mechanicznej z elementu napędzającego (np. silnika) na element napędzany, w wyniku czego uzyskuje się zamierzony ruch elementów roboczych. Jedną z głównych części takiego układu jest przekładnia, która transmituje napęd ze strony czynnej na bierną, wpływając jednocześnie na prędkość lub moment obrotowy elementu napędzanego. Jednym z częściej wykorzystywanych mechanizmów przeniesienia napędu jest przekładnia zębata (rys. 1)

Takie rozwiązanie posiada szereg zalet, m.in. prostą i kompaktową budowę, wysoką sprawność sięgającą 98%, równomierną pracę i łatwą obsługę. Do wad tradycyjnych przekładni zębatych opartych na kołach wykonanych z metalu należą m.in. stosunkowo głośna praca i konieczność obfitego smarowania.

Rys. 1. Przeniesienie napędu w przekładni zębatej

Niedogodności te są szczególnie uciążliwe w przypadku urządzeń gastronomicznych, które z jednej strony wymagają zachowania wszelkich zasad projektowania obowiązującego w przemyśle spożywczym, z drugiej zaś strony są sprzętem stosowanym na co dzień przez użytkowników, którzy nie są wyspecjalizowanymi i przeszkolonymi operatorami maszyn.

Konstruktorzy z Bydgoskich Zakładów Maszyn Gastronomicznych „Ma-Ga”, zdają sobie sprawę ze wszystkich wyzwań, które stawia przed nimi projektowanie urządzeń gastronomicznych. Dlatego, tworząc nowy produkt – kotleciarkę KM20 (rys. 2), zdecydowali się na zastosowanie kół zębatych ZCL produkcji Elesa+Ganter, które są wykonane z tworzywa. Samo urządzenie służy do szybkiego i precyzyjnego rozbijania plastrów mięsa i jest niezbędne w profesjonalnej gastronomii, ponieważ znacznie oszczędza czas, przy zachowaniu wysokiej jakości samego procesu. Nowatorska konstrukcja KM20 pozwala na dużą wydajność użytkową, jest prosta, łatwa w obsłudze i utrzymaniu w czystości, tania w eksploatacji i bezpieczna w użytkowaniu. Konstrukcja kotleciarki jest chroniona zgłoszeniem patentowym nr P. 432697.

Rys. 2. Kotleciarka do przetwarzania mięsa produkcji Ma-Ga, model KM20

Częścią składową urządzenia jest odpinany moduł do rozgniatania i zmiękczania plastrów mięsa. Producent wyposażył go w zespół specjalnie ukształtowanych segmentów ugniatających, wykonanych ze stali nierdzewnej. Segmenty te, umiejscowione na walcach, znajdują się wewnątrz korpusu modułu (rys. 3), a same walce napędzane są poprzez koła ZCL. Częścią składową urządzenia jest odpinany moduł do rozgniatania i zmiękczania plastrów mięsa. Producent wyposażył go w zespół specjalnie ukształtowanych segmentów ugniatających, wykonanych ze stali nierdzewnej. Segmenty te, umiejscowione na walcach, znajdują się wewnątrz korpusu modułu (rys. 3), a same walce napędzane są poprzez koła ZCL.

Rys. 3. Segmenty ugniatające wewnątrz modułu kotleciarki KM20 produkcji Ma-Ga napędzane kołami ZCL

Należy zwrócić szczególną uwagę na fakt, że w trakcie pracy segmenty ugniatające mają kontakt z mięsem. Koła zębate oddalone są nieco od miejsca rozgniatania, nie można jednak wykluczyć ich kontaktu z produktem. Czynnikami mającymi wpływ na wybór rozwiązania dostępnego w Elesa+Ganter są:

- niski współczynnik tarcia, szczególnie w porównaniu ze stalą, a tym samym brak konieczności używania środków smarujących,

- odporność na korozję i działanie środków myjących,

- cicha praca,

- odporność na drgania,

- niska masa własna przy jednoczesnej wysokiej odporności na zużycie.

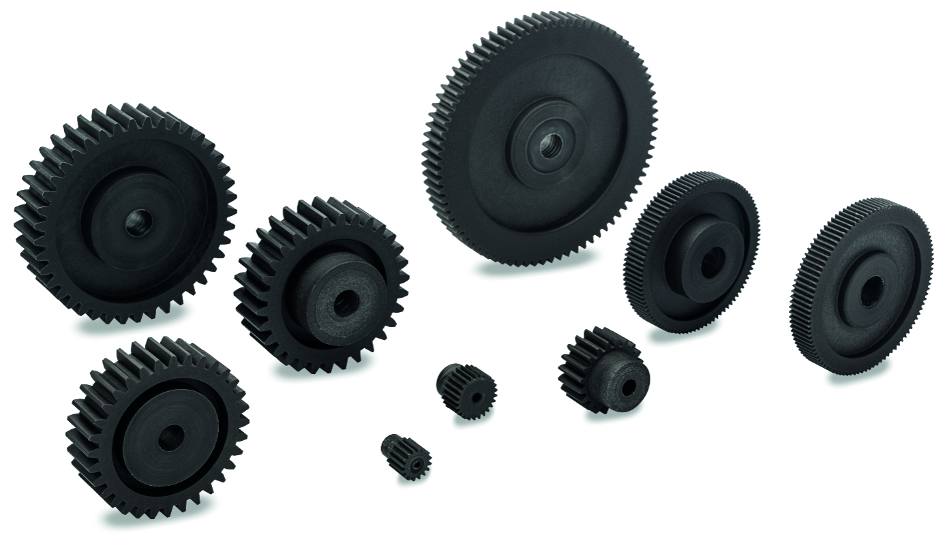

W przeciwieństwie do szeroko rozpowszechnionych wersji ze stali, koła zębate ZCL (rys. 4), a także listwy zębate ZCR, są wykonane ze wzmocnionego włóknami szklanymi technopolimeru na bazie poliamidu.

Rys. 4. Koła zębate ZCL

Materiał ten odznacza się parametrami, które z powodzeniem mogą konkurować ze stalą, a dzięki unikalnym właściwościom znajduje zastosowanie wszędzie tam, gdzie tradycyjne rozwiązania się nie sprawdzają. Wspomniane tworzywo cechuje się:

- wysokimi wartościami dopuszczalnych obciążeń skręcających,

- wysoką wytrzymałością na rozciąganie (około trzykrotnie większą niż w przypadku POM),

- odpornością na temperatury nawet do 120°C.

Dzięki ścisłej współpracy konstruktorów z firmy Ma-Ga z działem technicznym Elesa+Ganter udało się dobrać rozwiązanie optymalne, które cieszy się popularnością, jest doceniane przez klientów i użytkowników urządzenia, a tym samym przyczynia się do wzrostu sprzedaży i rozwoju firmy.

Linki do kart katalogowych opisywanych produktów:

Koła i listwy zębate ZCR i ZCL

Informacje o pełnej ofercie produktowej znajdują się w katalogu: KATALOG GŁÓWNY 048 (wersja polskojęzyczna)

lub na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu – zamów!

źródło: Elesa+Ganter Polska