Jak z firmy serwisowej stać się integratorem, który projektuje linie oparte na systemach PCS/SCADA, batch i „cyfrowych bliźniakach”, a awarie rozwiązuje w 1-4 godziny dzięki serwisowi 24/7 i własnej wypożyczalni napędów?

Jaromir Turlej, CEO Control- Service, opowiada o ewolucji strategii od dystrybucji urządzeń do kompleksowych wdrożeń dla chemii, hutnictwa i materiałów budowlanych, o przewagach wynikających z obiektowego programowania i symulacji, o kluczowych referencjach (reaktory, pirometalurgia) oraz o tym, jak IIoT, uczenie maszynowe i predictive maintenance realnie skracają rozruchy, zmniejszają odpady i podnoszą bezpieczeństwo produkcji.

Rafał Wasilewski: Jak z perspektywy ponad 20 lat działalności firmy (od 2001 r.) ewoluowała wizja i strategia Control‑Service w obszarze automatyzacji i systemów sterowania?

Jaromir Turlej: Poszukujemy projektów, w których możemy zastosować nasze rozwiązania automatyzacji procesów, wykorzystując nowoczesne narzędzia, takie jak nasza baza obiektów oraz symulator, znany jako cyfrowy bliźniak. Pragniemy również korzystać z naszego bogatego doświadczenia technologicznego, np. w sterowaniu reaktorami chemicznymi czy projektach skoncentrowanych na oszczędności energii.

Początkowo skupialiśmy się na świadczeniu usług serwisowych i dystrybucji urządzeń napędowych, a także dostarczaniu prostych systemów automatyki i sterowania. Z biegiem lat zdobyliśmy nie tylko wiedzę i doświadczenie w zakresie automatyki, ale również w technologii. Wypracowaliśmy swoją specjalizację, uzyskaliśmy autoryzacje i certyfikaty partnerskie od czołowych dostawców komponentów i systemów automatyki. Zautomatyzowaliśmy proces budowy systemów poprzez stworzenie bazy obiektów i symulatora, co pozwoliło nam na rozwinięcie pokaźnego portfolio stałych klientów.

Rafał Wasilewski: Skąd płynie siła Control‑Service? Co wyróżnia firmę i pozwala jej pozostać konkurencyjną na rynku automatyki przemysłowej?

Jaromir Turlej: Uważam, że nasz poziom obsługi klienta jest kluczowy. Dostarczamy wyłącznie urządzenia i systemy, które spełniają najwyższe standardy jakości. W przypadku awarii, niezależnie od tego, czy dotyczy ona przetwornicy częstotliwości, czy linii technologicznej, zawsze dążymy do jak najszybszego usunięcia usterki. Dzięki temu od lat utrzymujemy portfolio stałych klientów, jednocześnie pozyskując nowych.

Posiadamy szeroki wachlarz usług, co pozwala nam zapewnić kompleksową obsługę. Oferujemy komponenty automatyki, autoryzowany serwis działający w trybie 24/7, a także realizujemy projekty automatyzacji produkcji – od koncepcji i projektu, przez wykonanie oprogramowania sterowania i wizualizacji, po montaż szaf sterowniczych i zasilających oraz wykonanie tras kablowych. Terminy i poszczególne etapy wdrożenia dostosowujemy do harmonogramów produkcyjnych naszych klientów.

Jesteśmy autoryzowanym partnerem takich firm jak Danfoss, Siemens, Aveva, ProLeit i Astor, co potwierdza naszą wiedzę, umiejętności, doświadczenie oraz pozycję na rynku.

Rafał Wasilewski: Jakie systemy produkcji wsadowej (Batch) dostarczacie, i jakie korzyści przynoszą klientom z branż – np. spożywczej czy chemicznej?

Jaromir Turlej: Dostarczamy systemy produkcji wsadowej, głównie dla przemysłu chemicznego i materiałów budowlanych. Jest to przede wszystkim łatwa i szybka zmiana portfolio produktów. Nasz system umożliwia produkcję dokładnie takich produktów, jakich klient potrzebuje, a technolog ma możliwość korygowania receptury w dowolnym momencie, bez konieczności angażowania programistów. Skraca to czas potrzebny na wdrożenie nowych lub zmodyfikowanych rozwiązań do produkcji. Szybka reakcja na potrzeby rynku to podstawowa zaleta systemów recepturowych.

Dodatkowo, nasze systemy są zazwyczaj wyposażone w cyfrowe bliźniaki, co znacząco podnosi jakość pracy. Operatorzy mogą być szkoleni w wirtualnym środowisku produkcyjnym, korzystając z ekranów wizualizacji identycznych z tymi, które będą używane podczas rzeczywistej produkcji. Dzięki temu mogą bezstresowo doskonalić swoje umiejętności, testować różne scenariusze i zachowania, aż do pełnego opanowania, co będą robić podczas prawdziwej produkcji. Ponadto, testowanie procesu produkcyjnego na symulatorze przed jego uruchomieniem w rzeczywistości pozwala na dokładne sparametryzowanie, co zapewnia wysoką jakość nowych produktów bez odpadów i marnowania materiałów. Wdrożenie całego systemu produkcyjnego z cyfrowym bliźniakiem trwa znacznie krócej, skracając czas uruchomienia z kilku tygodni do kilku dni.

Oprócz wspomnianych systemów realizujemy również bardziej standardowe rozwiązania, takie jak proste systemy PLC+SCADA czy układy napędowe. Posiadamy także duże doświadczenie w migracjach istniejących systemów sterowania PCS i PLC do nowszych rozwiązań.

Rafał Wasilewski: Control‑Service oferuje integrację systemów automatyki (PCS7, SCADA, PLC itd.). Jak wygląda proces wdrażania takiego rozwiązania – od koncepcji do gotowego działania?

Jaromir Turlej: Nasze podejście do realizacji projektów rozpoczyna się od dogłębnego zrozumienia potrzeb i oczekiwań klienta. Przedstawiamy wachlarz możliwych rozwiązań, które naszym zdaniem warto rozważyć. Po doprecyzowaniu szczegółów merytorycznych i budżetowych przygotowujemy koncepcję wdrożenia. Jeśli zostanie ona zaakceptowana, sporządzamy ofertę oraz harmonogram prac. Po ich akceptacji podpisujemy umowę i przystępujemy do realizacji projektu.

W ramach realizacji wykonujemy projekt, zamawiamy komponenty, piszemy oprogramowanie, montujemy szafy sterownicze i zasilające oraz wykonujemy trasy kablowe. Po zakończeniu montażu przystępujemy do uruchomienia systemu, równocześnie szkoląc operatorów. Zawsze towarzyszymy operatorom w pierwszych dniach działania nowego rozwiązania aplikacyjnego czy linii produkcyjnej. Niezależnie od tego, czy wszystko działa zgodnie z oczekiwaniami, czy potrzebna jest dodatkowa parametryzacja, jesteśmy zawsze dostępni na miejscu przez pierwsze kilka dni po wdrożeniu, a później online.

Rafał Wasilewski: Firma zapewnia całodobowy serwis napędów (DrivePro®, hamownia, wymiana, wypożyczalnia, serwis zdalny). Jakie korzyści to przynosi klientom w kontekście minimalizacji przestojów produkcyjnych?

Jaromir Turlej: Przede wszystkim wspieramy naszych klientów w zapewnieniu niezakłóconego przebiegu procesu produkcyjnego. Dzięki połączeniu serwisu działającego w trybie 24/7 z wypożyczalnią napędów, liczącą ok. 120 jednostek, jesteśmy w stanie ponownie uruchomić linię produkcyjną średnio w ciągu 1–4 godzin od wystąpienia awarii. Wiele problemów można rozwiązać dzięki sprawnie działającej infolinii 24/7.

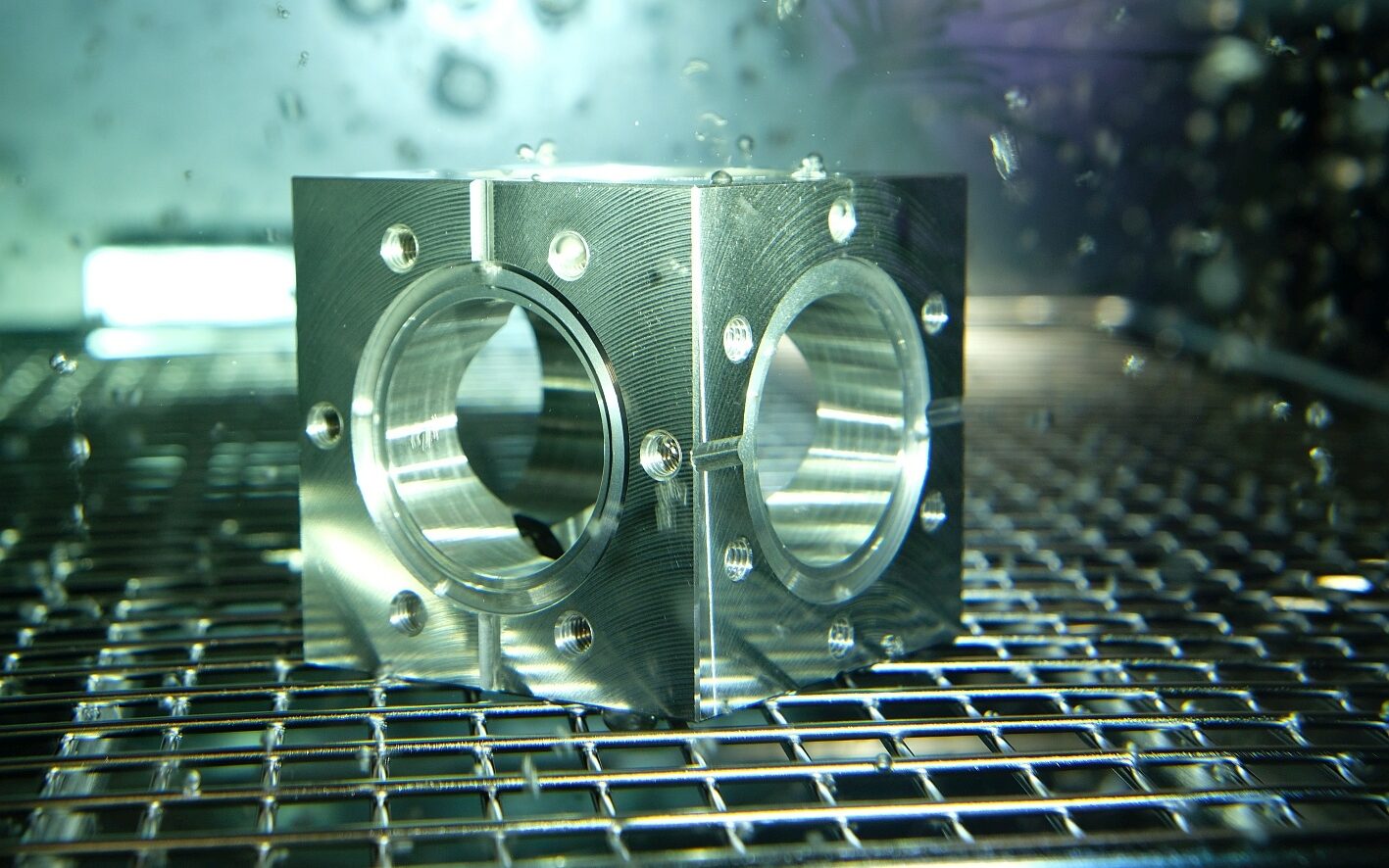

Po wstępnej rozmowie z użytkownikiem nasz inżynier serwisu udaje się do obiektu, wyposażony nie tylko w sprzęt diagnostyczny i części zamienne. Jeśli problem jest poważny, posiada urządzenie zastępcze, które może natychmiast zainstalować, zabierając uszkodzony napęd do naszej siedziby. Tam, na stanowisku diagnostycznym, napęd zostanie naprawiony i przetestowany. Wiele lat temu zbudowaliśmy specjalną hamownię, gdzie urządzenia po naprawie przechodzą rygorystyczne testy pod długotrwałym obciążeniem, aby uniknąć niespodzianek podczas pracy w fabrykach naszych klientów.

Nasza wypożyczalnia napędów posiada ok. 120 urządzeń o mocach od 0,55 do 400 kW. Większe jednostki mają IP 55 i własne stelaże z kółkami, co umożliwia szybkie awaryjne uruchomienie bez konieczności montażu w szafie.

Rafał Wasilewski: Ile napędów (przetwornic częstotliwości i softstartów) firma sprzedała i ile napraw serwisowych zrealizowała? Jak to przekłada się na skuteczność i zaufanie klientów?

Jaromir Turlej: Od 2001 r. sprzedaliśmy około 20 000 napędów. Obsługujemy serwisowo bazę zainstalowanych urządzeń w ilości kilkadziesiąt tysięcy sztuk, w tym połowa pochodzi z naszych projektów sprzedaży. Od 2001 r. wykonaliśmy ponad 14 000 zleceń serwisowych, w tym naprawy, uruchomienia, testy aplikacyjne, wypożyczenia.. Te liczby mówią same za siebie. Wielu z naszych obecnych klientów jest z nami od początku istnienia firmy, co świadczy o ich zaufaniu do naszych usług. Nasz zespół charakteryzuje się stabilnym składem, dzięki czemu zgromadziliśmy specjalistów z olbrzymią wiedzą i doświadczeniem, którzy cieszą się dużym zaufaniem klientów.

Rafał Wasilewski: Za firmą stoją setki wdrożeń (PCS7, migracje, SCADA, batch itd.). Które projekty zrealizowane w ostatnich latach uważa Pan za najbardziej przełomowe i dlaczego?

Jaromir Turlej: Jednym z kluczowych projektów był system sterowania pierwszym reaktorem chemicznym, który automatyzowaliśmy dzięki znajomości metod oprogramowania obiektowego. To właśnie wtedy po raz pierwszy dostrzegliśmy zalety cyfrowego bliźniaka, szczególnie przy testowaniu 1200 blokad softwarowych, parametryzowaniu regulatorów PID oraz szkoleniu operatorów. Projekt ten dał nam również możliwość pracy w międzynarodowym zespole z ludźmi z różnych kontynentów. Dzięki bazie obiektów dostarczonej przez inwestora zdecydowaliśmy się na stworzenie własnej, co znacząco przyspieszyło proces tworzenia oprogramowania w kolejnych, większych projektach, gdzie systemy obejmują np. ponad 1000 urządzeń.

Kolejnym ważnym projektem był system sterowania sześcioma reaktorami chemicznymi do produkcji żywic. Wykorzystując zdobyte wcześniej doświadczenie, stworzyliśmy oprogramowanie, korzystając z doskonalonej przez lata bazy obiektów. Zmodyfikowaliśmy założenia klienta, aby cały proces był w pełni automatyczny, uzależniając nastawy regulatorów PID od krzywej procesu, która obrazuje zmiany właściwości materiału podczas reakcji. Znacznie usprawniło to cały proces produkcyjny.

Jednym z najbardziej ambitnych projektów był system sterowania procesem pirometalurgii dla firmy zajmującej się recyklingiem katalizatorów i baterii. To innowacyjny, prototypowy projekt realizowany przez dynamicznie rozwijającą się polską firmę, który wpisuje się w aktualne potrzeby naszej cywilizacji i środowiska. Również w tym przypadku mieliśmy przyjemność pracy w międzynarodowym zespole, a algorytm sterowania stworzyliśmy we współpracy z technologami z RPA i USA.

Rafał Wasilewski: Z jakich branż pochodzi większość realizowanych projektów i jakie unikalne wymagania związane z tymi branżami napotykacie?

Jaromir Turlej: Większość naszych projektów realizujemy w branży chemicznej, gdzie szczególnie istotne jest zachowanie najwyższych standardów bezpieczeństwa ze względu na ryzyko eksplozji.

W przypadku pirometalurgii wyzwaniem było opracowanie nowych sposobów sterowania procesem w nietypowych warunkach. Dzięki bliskiej współpracy z inwestorem stworzyliśmy algorytmy, które umożliwiają skuteczne zarządzanie skomplikowanym procesem pracy pieca łukowego.

W branży hutniczej, gdzie panują specyficzne warunki pracy, priorytetem jest zapewnienie maksymalnego bezpieczeństwa personelu produkcyjnego. Dlatego zaprojektowaliśmy i wdrożyliśmy zaawansowany system bezpieczeństwa, który znacząco podnosi komfort i bezpieczeństwo pracy w fabryce.

Rafał Wasilewski: Jakie są dalsze plany rozwoju? W jakim kierunku zmierza firma w kontekście nowych technologii, takich jak IIoT, sztuczna inteligencja, predictive maintenance?

Jaromir Turlej: Wszystkie te technologie wyznaczają obecny kierunek rozwoju automatyzacji. Sztuczna inteligencja i uczenie maszynowe (ML) są wykorzystywane do analizowania przyczyn oraz przewidywania przyszłych awarii, a także do prognozowania zużycia podzespołów. ML jest często stosowane do optymalizacji zużycia energii, np. w kaskadach pomp, oraz do korygowania algorytmów systemu sterowania produkcją na podstawie informacji zwrotnych z kontroli jakości, co pomaga zmniejszać liczbę wadliwych produktów.

Takie potrzeby zaczynają zgłaszać nasi klienci, co naturalnie skłania nas do pozyskiwania i doskonalenia umiejętności w tym zakresie.

Rafał Wasilewski: Dziękuję za rozmowę.

materiał redakcyjny, wywiad ukazał się w czasopiśmie Nowoczesny Przemysł nr 5/2025