Kiedy słońce uderza z całą mocą i temperatury rosną do rekordowych poziomów, hala produkcyjna może szybko przekształcić się z centrum efektywności w nieproduktywną saunę. Letnie miesiące, mimo że są oczekiwane ze względu na przyjemniejszą pogodę, mogą przynieść znaczne wyzwania dla firm produkcyjnych. Utrzymywanie odpowiedniego klimatu w przestrzeniach roboczych nie jest bowiem jedynie kwestią komfortu, ale ma bezpośredni wpływ na zdolność produkcyjną przedsiębiorstwa, kondycję ekonomiczną oraz zadowolenie personelu.

Z punktu widzenia ekonomicznego niekontrolowane wzrosty temperatury mogą prowadzić do szeregu negatywnych konsekwencji. Przede wszystkim pracownicy narażeni na upały pracują wolniej, są mniej skoncentrowani i popełniają więcej błędów, co bezpośrednio przekłada się na spadek wydajności i jakości wykonywanej pracy oraz naraża firmę na ryzyko związane z absencją chorobową pracowników.

W kontekście ochrony zdrowia długotrwałe przebywanie w zbyt ciepłym środowisku nie tylko obniża efektywność pracy, ale może również prowadzić do problemów zdrowotnych takich jak udar cieplny czy przewlekłe zmęczenie, utrzymanie temperatur w rekomendowanych zakresach, czyli nie wyższych niż 28°C, jest więc również wymogiem prawnym. Ponadto zbyt wysoka temperatura może wpływać na przyspieszoną eksploatację maszyn i sprzętu, zwiększając ryzyko awarii, co z kolei generuje dodatkowe koszty związane z naprawami i przestojami produkcyjnymi.

Warto zatem szczegółowo przeanalizować, jakie oszczędności może przynieść regulacja temperatury w zakładach produkcyjnych, z punktu widzenia zarówno zarządzania zasobami ludzkimi, finansów, jak i utrzymania ruchu oraz niezawodności funkcjonowania maszyn.

Za każdym razem, gdy wskaźnik termometru przekracza komfortową normę, pracownicy hali produkcyjnej mogą doświadczać spadku wydajności. Jest to zjawisko dobrze udokumentowane w licznych badaniach, które dowodzą, że istnieje bezpośredni związek między wzrostem temperatury w miejscu pracy a spadkiem produktywności. Badania przeprowadzone przez Polskie Stowarzyszenie Budownictwa Ekologicznego oraz Techniczny Uniwersytet Helsiński i Lawrence Berkeley National Laboratory wskazują, że optymalna temperatura w miejscu pracy, oscylująca wokół 21–22°C, jest najkorzystniejsza dla zachowania wysokiej wydajności pracowników.

Ludzki organizm jest zoptymalizowany do działania w określonym zakresie temperatur, w tych warunkach ciało nie musi bowiem wykorzystywać dodatkowej energii na regulację własnej temperatury, pozwalając tym samym skupić się na wykonywanych czynnościach. Gdy temperatura otoczenia wzrasta, ciało w celu jej obniżenia zwiększa krążenie krwi oraz aktywuje procesy pocenia, co wymaga dodatkowej energii, obniżając energię dostępną na inne działania, w tym pracę umysłową i fizyczną. Każdy wzrost temperatury o 1°C powyżej optymalnej wartości może skutkować spadkiem efektywności o ok. 2 punkty procentowe. Pracownicy narażeni na działanie wyższych temperatur częściej zmagają się ze zmęczeniem, co wpływa na liczbę błędów i ogólną jakość pracy.

Wysoka temperatura w halach produkcyjnych wpływa nie tylko na fizyczne warunki pracy, ale również na aspekty psychologiczne i emocjonalne pracowników. Niekomfortowe warunki termiczne mogą prowadzić do spadku motywacji, zwiększenia poczucia dyskomfortu i niezadowolenia z pracy, co negatywnie odbija się na ich zaangażowaniu i lojalności wobec pracodawcy. Na przestrzeni lat zauważono, że firmy, które inwestują w optymalizację środowiska pracy, odnotowują wzrost satysfakcji pracowniczej, co przekłada się na zwiększenie wydajności i poprawę jakości produktów lub usług.

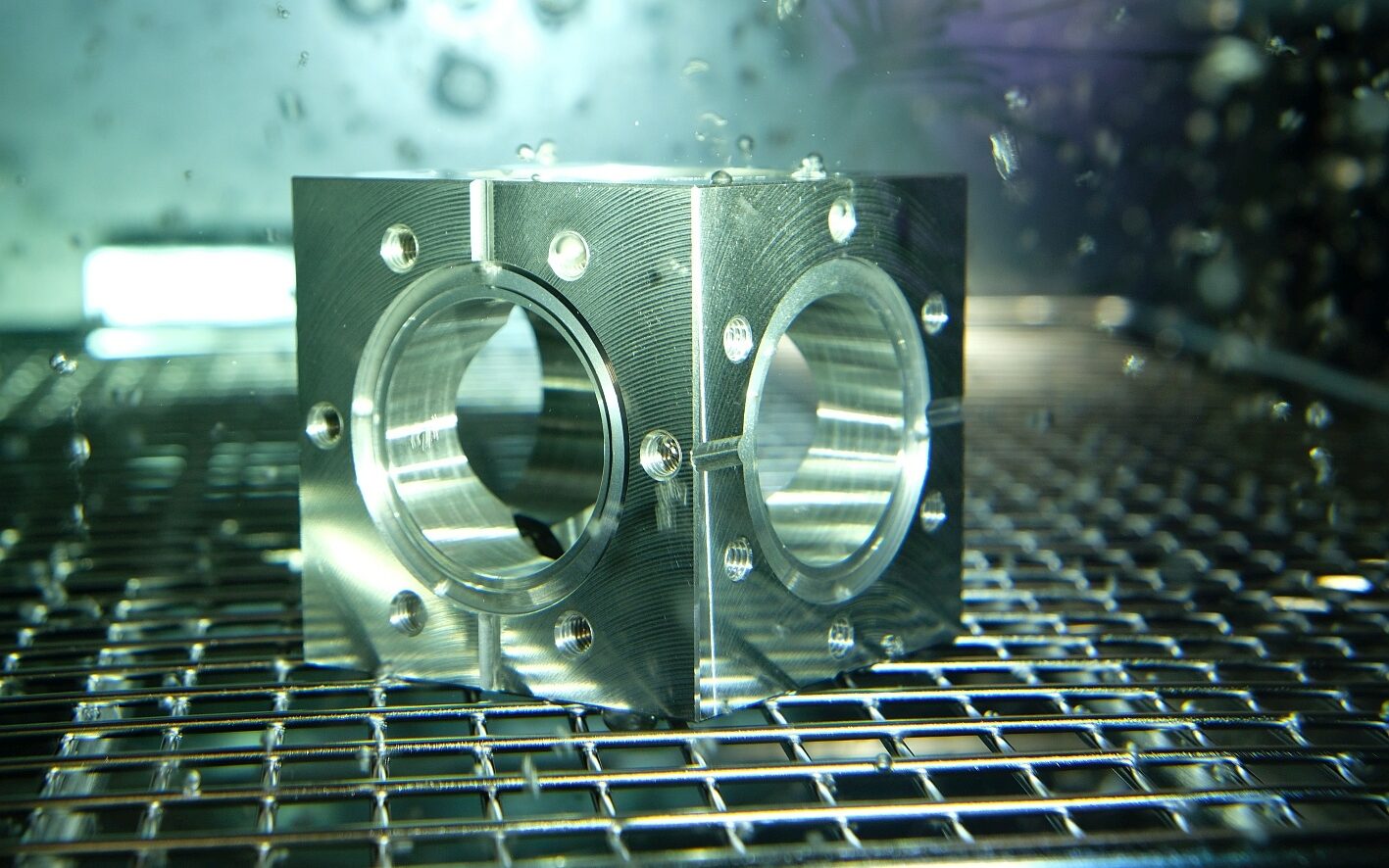

Zagadnienie utrzymania optymalnej temperatury w halach produkcyjnych poza czynnikiem ludzkim ma także znaczenie w kontekście ochrony maszyn przed uszkodzeniami spowodowanymi przez nadmierną ciepłotę. Wysoka temperatura powietrza może prowadzić do przegrzewania się sprzętów i, w konsekwencji, przyspieszać ich zużycie lub być przyczyną awarii. Komponenty maszyn, takie jak silniki, układy hydrauliczne czy elementy przenoszące moc, są projektowane z myślą o pracy w określonych warunkach termicznych. Gdy temperatury te są przekroczone, może dojść do przyspieszonego zużycia elementów, co w konsekwencji prowadzi do częstszych i droższych przeglądów oraz konieczności wymiany uszkodzonych części.

Ponadto, maszyny pracujące w niższych temperaturach mniej obciążają układy chłodzenia, co pozwala na mniejsze zużycie cieczy chłodzących i smarów, a także wydłużenie okresów międzyserwisowych. Awaria maszyny wskutek przegrzania to nie tylko koszt naprawy lub wymiany uszkodzonych elementów, ale także utrata dochodów wynikająca z przerw w produkcji. Przedłużające się okresy bezczynności mogą mieć katastrofalny wpływ na realizację zamówień i relacje z klientami. Utrzymując maszyny w odpowiednich warunkach temperaturowych, zyskuje się większą gwarancję nieprzerwanego ciągu produkcyjnego, co przełożyć się może na lepsze wykorzystanie kapitału oraz podniesienie konkurencyjności przedsiębiorstwa na rynku.

W świetle przedstawionych badań i analiz można z całą pewnością stwierdzić, że utrzymywanie odpowiedniej temperatury w halach produkcyjnych jest kluczowe dla zapewnienia dobrego samopoczucia i wysokiej motywacji pracowników oraz znacząco przyczynia się do wydłużenia czasu eksploatacji maszyn oraz uniknięcia kosztownych przerw w produkcji związanych z niespodziewanymi awariami. Jest więc działaniem, które przekłada się na szereg korzyści społecznych i ekonomicznych.

Osiąganie optymalnych warunków termicznych w halach produkcyjnych latem, szczególnie w obliczu zmian klimatycznych, staje się jednym z kluczowych wyzwań dla wielu przedsiębiorstw. Przewodnim celem jest stworzenie środowiska pracy, które nie tylko zapewni komfort termiczny pracownikom, ale również przełoży się na obniżenie kosztów operacyjnych i zwiększenie efektywności produkcyjnej. Aby sprostać tym wyzwaniom, kluczowe jest wdrożenie skutecznych strategii zarządzania temperaturą. Odpowiedzią firmy Kingspan na problemy ze zbyt wysoką temperaturą w halach produkcyjnych jest zastosowanie systemów wentylacji z chłodzeniem adiabatycznym. Inwestycja w systemy wentylacji z chłodzeniem adiabatycznym, takie jak CoolStream, może przynieść znaczące korzyści ekonomiczne i ekologiczne dla każdego zakładu produkcyjnego.

Chłodzenie adiabatyczne to proces, w którym powietrze jest chłodzone przez parowanie wody, co jest naturalną i energooszczędną metodą obniżania temperatury.

W porównaniu do tradycyjnych systemów chłodniczych, które wykorzystują chemikalia i dużą ilość energii, systemy adiabatyczne, jak CoolStream, redukują zużycie energii potrzebnej do wytwarzania chłodu o ok. 80%. To oznacza, że nie tylko obniżają one koszty operacyjne, ale również minimalizują wpływ na środowisko poprzez zmniejszenie emisji dwutlenku węgla.

Zastosowanie systemów CoolStream jest szczególnie korzystne w zakładach, gdzie występują wysokie temperatury, jak odlewnie metali, huty, fabryki ceramiki czy zakłady produkujące materiały budowlane. W takich miejscach temperatury mogą często przekraczać 50°C, co negatywnie wpływa na zdrowie i wydajność pracowników. System CoolStream, dzięki swojej efektywności, potrafi szybko obniżyć temperaturę wewnątrz hali, poprawiając komfort pracy i zmniejszając ryzyko wypadków związanych z przegrzaniem. Studia przypadku w przemyśle ciężkim pokazują, że po instalacji systemów CoolStream firma może zauważyć wzrost produktywności pracowników, spadek liczby dni chorobowych oraz poprawę morale zespołu.

Wynika to z lepszych warunków pracy i mniejszego zmęczenia cieplnego. W przemyśle spożywczym, gdzie przestrzeganie norm sanitarnych jest krytyczne, chłodzenie adiabatyczne dodatkowo przyczynia się do utrzymania właściwej temperatury, co jest kluczowe dla zachowania wysokiej jakości produktów.

Implementacja ekologicznych technologii, jak CoolStream, może także znacząco wzmocnić wizerunek firmy jako odpowiedzialnego przedsiębiorstwa.

Dzięki promocji zdrowych i bezpiecznych warunków pracy oraz dbałości o środowisko firmy mogą zdobyć lojalność klientów i przewagę konkurencyjną na rynku. Takie działania są często publikowane w raportach CSR, co dodatkowo potęguje pozytywny obraz firmy. Analiza kosztów pokazuje, że choć początkowa inwestycja w system CoolStream może być wyższa niż w przypadku tradycyjnych metod chłodzenia, to jednak, dzięki niskim kosztom eksploatacyjnym, system ten szybko się amortyzuje. Dodatkowo, niskie koszty utrzymania i długowieczność urządzeń CoolStream sprawiają, że stają się one jeszcze bardziej atrakcyjne z ekonomicznego punktu widzenia.

Montaż systemu CoolStream pozwala nie tylko zredukować koszty związane z chłodzeniem o 80%, ale także zbudować lepsze środowisko pracy pracowników, co bezpośrednio przekłada się na ich zdrowsze życie i wyższą efektywność. Firmy, które implementują tego typu rozwiązania, często są postrzegane jako innowacyjne i odpowiedzialne społecznie, co może znacząco wpłynąć na ich wizerunek na rynku. Włączenie systemów takich jak CoolStream do codziennej operacji zakładu produkcyjnego przynosi korzyści na wielu płaszczyznach – od finansowych, przez operacyjne, aż po społeczne i ekologiczne. W obliczu globalnych wyzwań klimatycznych oraz ciągłego dążenia do optymalizacji kosztów rozwiązania adiabatyczne stanowią przyszłościowy wybór dla przemysłu na całym świecie.

Artykuł ukazał się w czasopiśmie „Nowoczesny Przemysł” nr 2/2024

Źródło: Kingspan