W lakierniach przemysłowych kryje się ogromny potencjał oszczędności – zarówno materiałowych, jak i energetycznych. Działy utrzymania ruchu i produkcji coraz częściej szukają sposobów na ograniczenie kosztów i poprawę powtarzalności procesu. W praktyce jednak optymalizacja lakierni to nie jednorazowy projekt, ale ciągły proces usprawnień oparty na danych i realnych obserwacjach z produkcji.

Dlaczego optymalizacja lakierni jest dziś kluczowa dla konkurencyjności

W ostatnich latach rosnące ceny farb, energii i robocizny wymuszają na firmach produkcyjnych bardziej świadome zarządzanie procesem lakierniczym. Nawet niewielkie usprawnienia w organizacji pracy czy konfiguracji urządzeń potrafią przełożyć się na znaczące oszczędności w skali roku.

Dobrze zoptymalizowana lakiernia to nie tylko niższe koszty materiałów, ale też większa przewidywalność i stabilność procesu – czyli mniejsze ryzyko błędów, przestojów i reklamacji.

Główne źródła strat w lakierni – gdzie uciekają pieniądze?

Każda lakiernia przemysłowa ma swoją specyfikę, ale źródła nieefektywności zwykle są podobne. W wielu przypadkach nie chodzi o spektakularne awarie, lecz o drobne, powtarzające się problemy, które w dłuższym czasie generują wysokie koszty.

Najczęściej spotykane obszary strat to:

- Przestoje i awarie sprzętu, wynikają z zastosowania źle dobranych urządzeń o niskiej trwałości, które wymagają częstej konserwacji i napraw. Prowadzi to do przerw w produkcji oraz nieplanowanych kosztów serwisowych.

- Nadmierne zużycie farby i rozpuszczalnika, spowodowane ręcznym przygotowywaniem i mieszaniem farb, często w zbyt dużych ilościach. Niewykorzystany materiał trzeba następnie zutylizować, a płukanie systemu wymaga nadmiernego zużycia rozpuszczalnika.

- Błędy operatorów przy ręcznym malowaniu, nieprawidłowy dobór parametrów aplikacji czy odległości pistoletu od detalu skutkuje nierównomierną powłoką i stratą materiału. Brak powtarzalnych nawyków pracy utrudnia utrzymanie stabilnej jakości.

- Brak powtarzalności procesu, brak ujednoliconych procedur i standardów powoduje, że każda zmiana pracuje nieco inaczej. To z kolei utrudnia planowanie zużycia materiałów i kontrolę kosztów całego procesu.

Technologie, które pomagają utrzymać stabilność i kontrolę procesu

Innowacyjne rozwiązania aplikacyjne marki Sames realnie ograniczają straty i poprawiają powtarzalność procesu. Kluczem są technologie, które zapewniają precyzyjne dozowanie, stabilną pracę i minimalne wymagania serwisowe.

Flowmax® – technologia mieszkowa dla nieprzerwanej pracy pomp.

Rozwiązanie Sames zastosowane w pompach Flowmax® eliminuje klasyczne uszczelnienia i zbiornik na smar, co całkowicie odseparowuje farbę od elementów ruchomych. Dzięki temu pompy nie wymagają smarowania ani częstej wymiany uszczelek i konserwacji, zapewniając stabilny przepływ i ograniczając ryzyko przestojów.

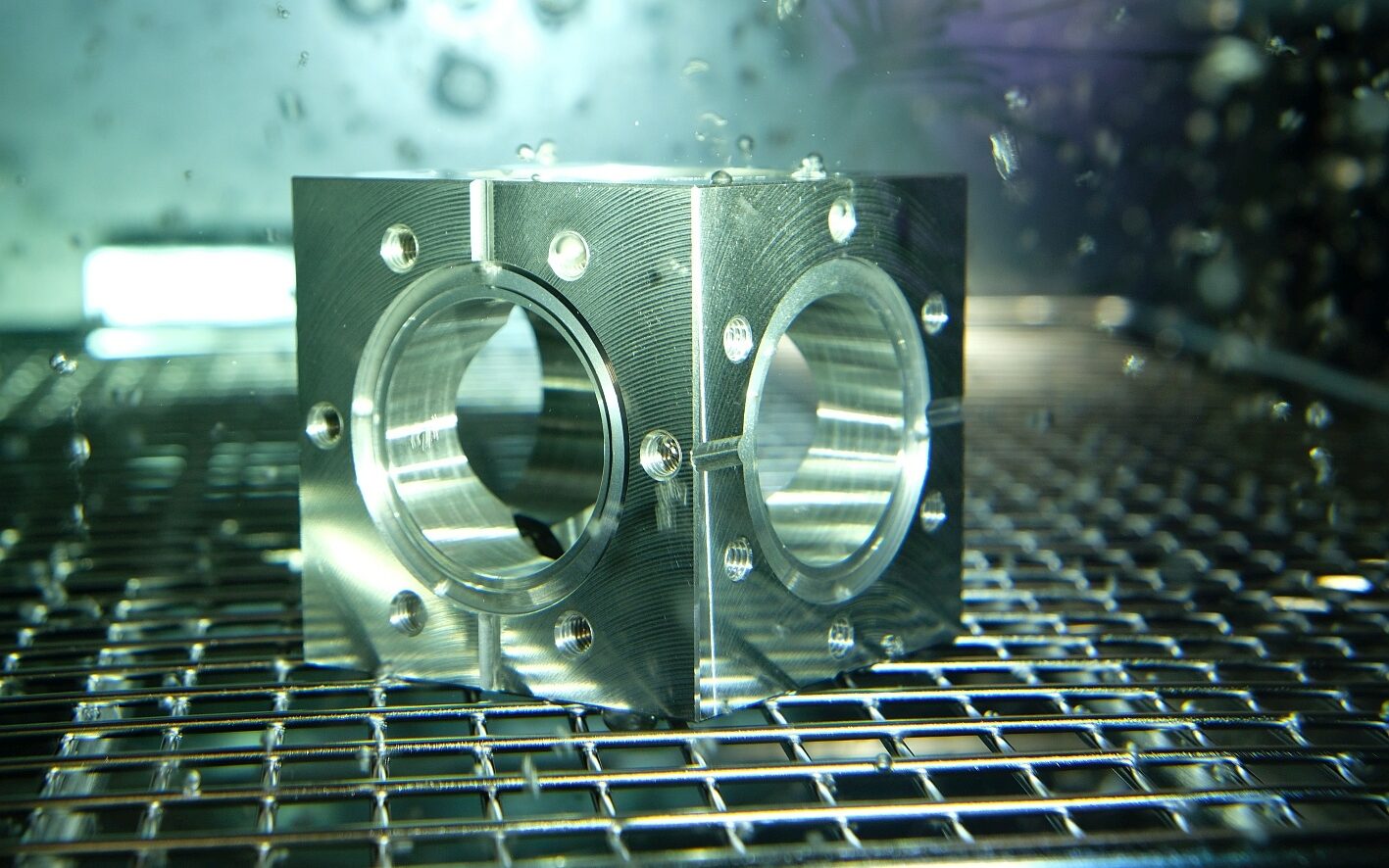

Cyclomix® Evo – automatyczne przygotowywanie farby w czasie rzeczywistym.

System Cyclomix® Evo stworzony przez Sames precyzyjnie miesza i dozuje komponenty farb 2K i 3K w momencie aplikacji, co pozwala ograniczyć odpady oraz zużycie rozpuszczalnika podczas płukania układu. Użytkownik nie musi przygotowywać farby „na zapas” – każda partia powstaje dokładnie wtedy, gdy jest potrzebna. To jeden z kluczowych elementów ograniczania kosztów w lakierniach o dużej zmienności kolorów.

Nanogun – elektrostatyka, która zwiększa wydajność ręcznego malowania.

Pistolet elektrostatyczny Sames Nanogun zapewnia wysoki współczynnik transferu, czyli większą ilość farby na detalu przy mniejszym zużyciu materiału. Niewielka waga i ergonomiczna konstrukcja zmniejszają zmęczenie operatora, a stabilne napięcie ładowania gwarantuje równomierne pokrycie nawet przy skomplikowanych kształtach. W rezultacie maleje liczba poprawek, a proces staje się bardziej powtarzalny między zmianami.

Inocart – mobilność i precyzja w aplikacji proszkowej.

Zestaw proszkowy Sames Inocart został zaprojektowany tak, aby maksymalnie ułatwić pracę operatora. Dzięki technologii TEC5, system analizuje przepływ proszku i odległość pistoletu od malowanej części, aby zapewnić najwyższy transfer proszku i jakość wykończenia. Pozwala to uzyskać powtarzalną grubość powłoki i bardzo wysoką jakość pokrycia. Mobilna konstrukcja umożliwia szybkie przemieszczanie urządzenia między stanowiskami, a proste sterowanie i czytelny interfejs skracają czas szkolenia nowych pracowników.

Efektywność zaczyna się od danych – jak mierzyć i reagować

Prawdziwa optymalizacja lakierni zaczyna się od pomiaru. Zamiast opierać się wyłącznie na subiektywnej ocenie, warto śledzić zużycie farby, rozpuszczalnika i energii oraz parametry pracy urządzeń.

Firma Sames stara się maksymalnie ułatwić dostęp do takich danych i przekształcić je w realne narzędzie optymalizacji. System Cyclomix® Evo może być połączony z dedykowaną aplikacją, która pozwala monitorować, kontrolować i analizować kluczowe parametry procesu w czasie rzeczywistym. Operator lub kierownik lakierni ma wgląd w bieżące zużycie farby, proporcje mieszania czy czas pracy systemu – bez konieczności przerywania pracy. Dzięki temu łatwiej wykryć odchylenia, szybciej reagować na błędy i podejmować decyzje oparte na rzeczywistych danych procesowych.

Takie cyfrowe wsparcie staje się fundamentem nowoczesnego podejścia do zarządzania lakiernią – opartego nie na intuicji, lecz na faktach i przewidywalności procesu.

Optymalizacja to proces ciągły, nie jednorazowy projekt

Efektywna lakiernia przemysłowa to zgrany układ: technologia, dane i organizacja pracy. Optymalizacja nie sprowadza się do pojedynczej inwestycji – to konsekwentne doskonalenie standardów i wykorzystywanie potencjału istniejących urządzeń. Dokładna analiza danych i właściwie dobrane rozwiązania Sames pozwalają budować trwałą przewagę. W dłuższej perspektywie to właśnie stabilność i powtarzalność procesu przekładają się na niższe koszty operacyjne i większą efektywność produkcji.

Dowiedz się więcej: https://www.festiwal-lakierniczy.pl/post/efektywna-lakiernia-przemyslowa--jak-zmniejszyc-koszty-i-zoptymalizowac-proces

źródło: SAMES