W poprzednim artykule o nowych sprzęgłach, wprowadzonych do oferty Elesa+Ganter opisaliśmy ich budowę, rodzaje i zastosowania. Tym razem wyjaśnimy w jaki sposób dobrać je do danej aplikacji. Dobór sprzęgła należy przeprowadzić w czterech prostych krokach, omówionych poniżej.

KROK 1. OKREŚLENIE TYPU APLIKACJI

Pierwszym krokiem jaki należy wykonać, aby dobrać odpowiednio sprzęgło jest ustalenie typu aplikacji, w której będzie ono pracować. Zasadniczo można tu dokonać podziału ze względu na charakterystykę pracy danego napędu. Należy określić czy będzie to napęd o częstych, dynamicznych zmianach kierunku i prędkości, czy też raczej do pracy o jednostajnym charakterze prędkości i kierunku. W związku z tym musimy przeanalizować poniższe kryteria:

A. Sterowanie położeniem i ruchem

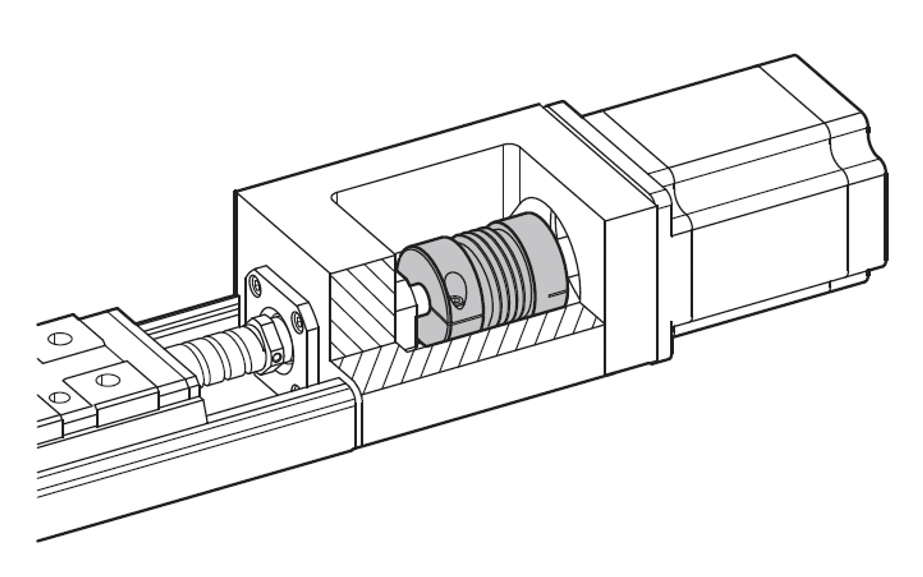

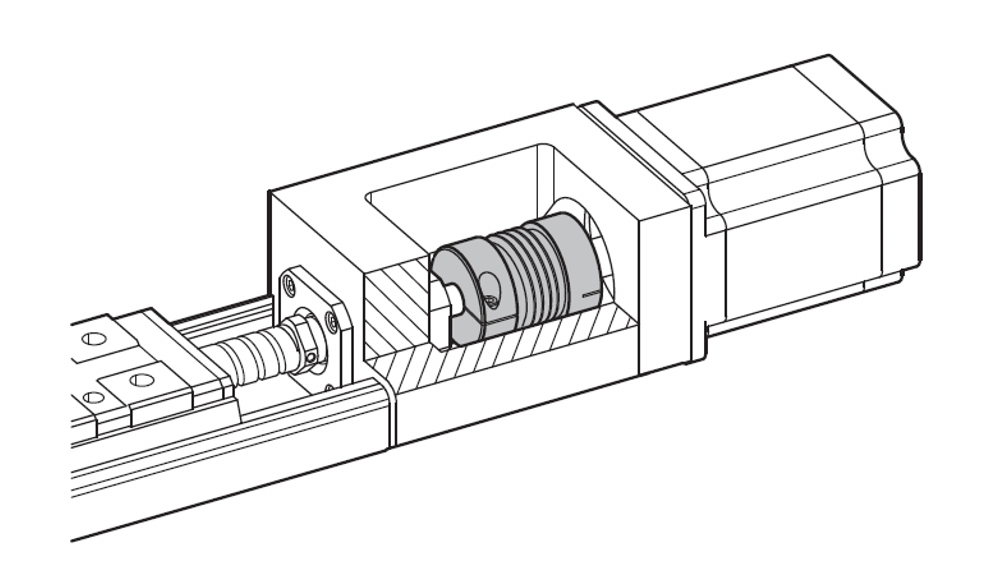

Gdy mamy do czynienia z aplikacjami, wymagającymi bardzo precyzyjnego i kontrolowanego ruchu, przekazywanego z bardzo dużą dokładnością, powinniśmy zastosować sprzęgła charakteryzujące się wysoką sztywnością skrętną i zerowym luzem. Przykładem takich aplikacji są:

- mechanizmy śrubowe napędzane najczęściej silnikami krokowymi lub serwomotorami,

- układy sterowania ruchem robotów przemysłowych,

- napędy systemów pomiarowych,

- stanowiska testowe

- wszystkie aplikacje, gdzie istotą urządzenia jest precyzyjne i kontrolowane pozycjonowanie (rys. 1).

Takie wymagania spełniają sprzęgła mieszkowe GN 2244 i helikalne GN 2246.

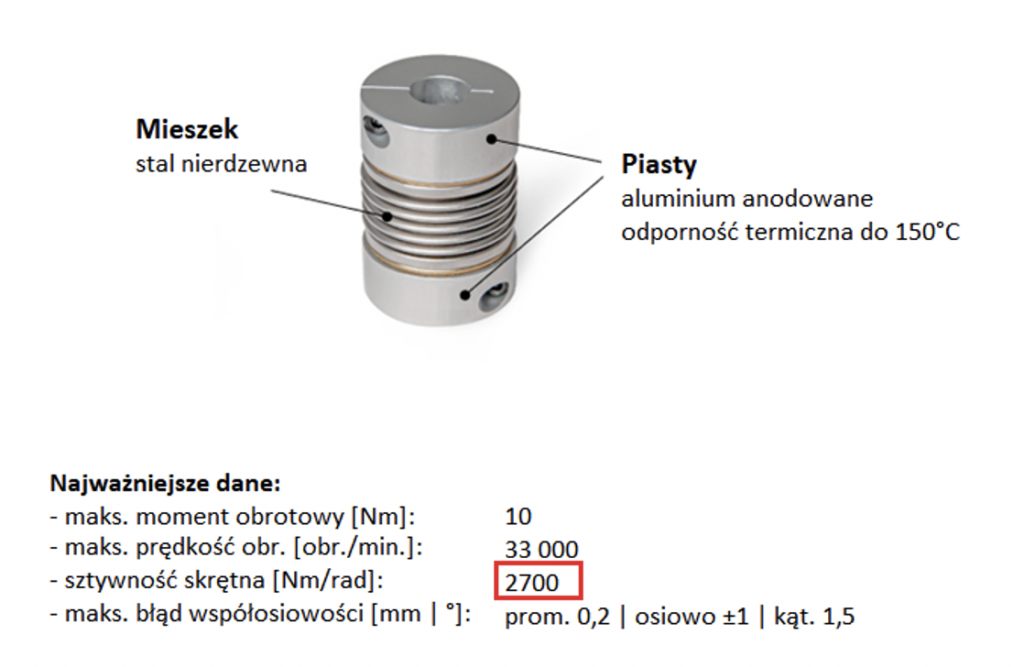

Sprzęgła mieszkowe są zbudowane z piast zaciskowych, połączonych trwale mieszkiem ze stali nierdzewnej. Specyficzne ukształtowanie mieszka powoduje, że jest on wysoce elastyczny poprzecznie przy jednoczesnym zachowaniu dużej sztywności skrętnej i niskiej bezwładności. Ten typ sprzęgieł pozwala na przenoszenie momentów obrotowych przy niewielkich odchyleniach kątowych, z zachowaniem wysokiej precyzji i przy zerowym luzie. Metalowe mieszki zapewniają niezawodną kompensację niewspółosiowości wałów i tolerancji bicia.

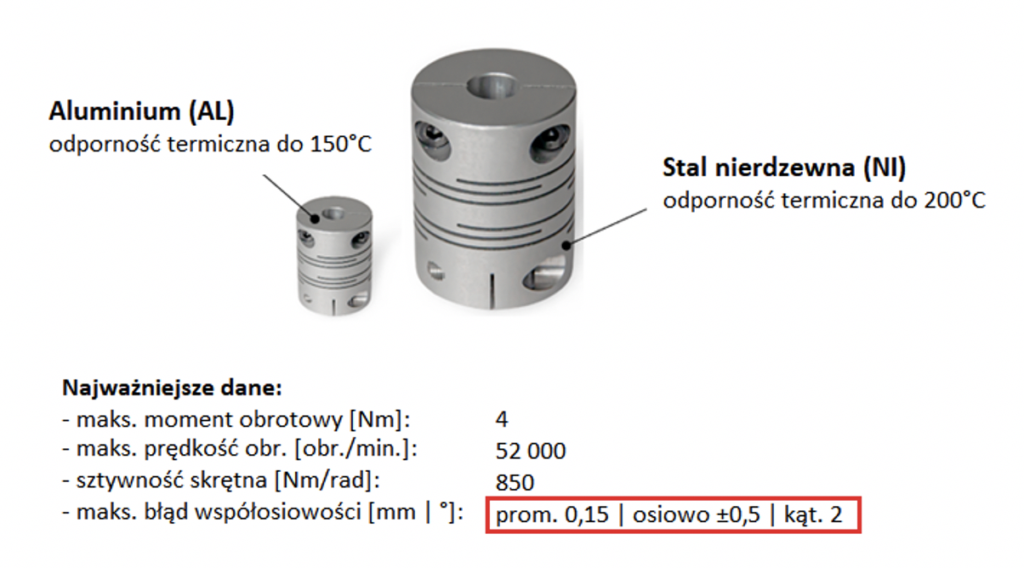

Z kolei sprzęgła helikalne wytwarzane są jako jeden element i zapewniają wysoką sztywność skrętną. Za sprawą naprzemiennie wykonanych nacięć, umożliwiają przenoszenie momentów obrotowych przy niewielkich odchyleniach kątowych, z zachowaniem wysokiej precyzji i przy zerowym luzie. Wykonane są z jednego kawałka aluminium lub stali nierdzewnej i zapewniają dużą trwałość przy małym momencie bezwładności.

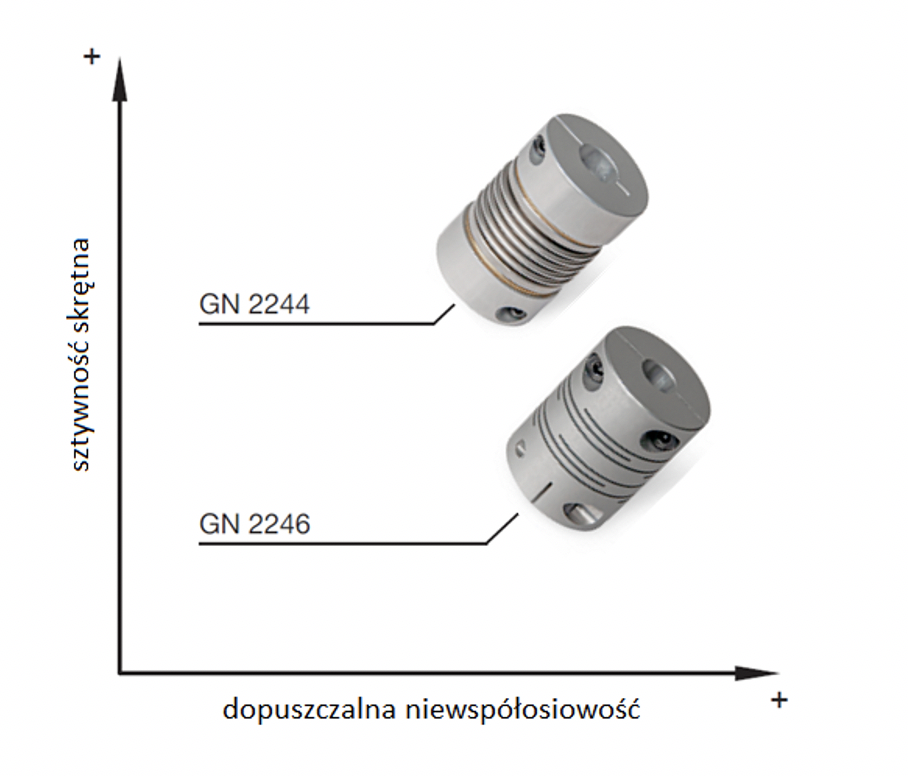

Powyższe różnice w budowie wpływają na sztywność skrętną sprzęgieł oraz ich zdolność do kompensacji błędów braku współosiowości, wpływając także na zakres tolerancji przesunięć, co przedstawia schematycznie wykres na rys. 5.

Sprzęgła mieszkowe GN 2244 zapewniają wysoką sztywność skrętną, co sprawia, że doskonale nadają się do precyzyjnych i kontrolowanych ruchów. Natomiast sprzęgła helikalne GN 2246 mają niższą sztywność skrętną w porównaniu ze sprzęgłami mieszkowymi, ale mogą kompensować nieco większe niewspółosiowości wałów. Porównanie budowy i najważniejszych parametrów przedstawiają rys. 6 i rys. 7.

B. Przeniesienie wysokiego momentu obrotowego i mocy

W aplikacjach, których głównym zadaniem jest przeniesienie mocy, nacisk położony jest w innym miejscu. Precyzja, kontrola i bezluzowość ma mniejsze znaczenie, za to istotną kwestią jest zdolność do przenoszenia wysokiego momentu, zazwyczaj przy jednostajnej prędkości i kierunku ruchu. Sprzęgła pełniące taką funkcję muszą charakteryzować się wytrzymałością na wysokie momenty skręcające i obciążenia, działając niezawodnie w trudnych warunkach. Takie właściwości posiadają sprzęgła kłowe GN 2240 i GN 2241 oraz Oldhama GN 2242 i GN 2243.

Sprzęgła te będziemy najczęściej stosować w:

- systemach przenośników,

- pompach,

- mieszadłach,

- napędach drzwi przesuwnych,

- maszynach pakujących (rys. 8).

Zależność pomiędzy przenoszonym momentem obrotowym a zdolnością kompensacji błędów dla obu typów sprzęgieł, prezentuje wykres przedstawiony na rys. 9.

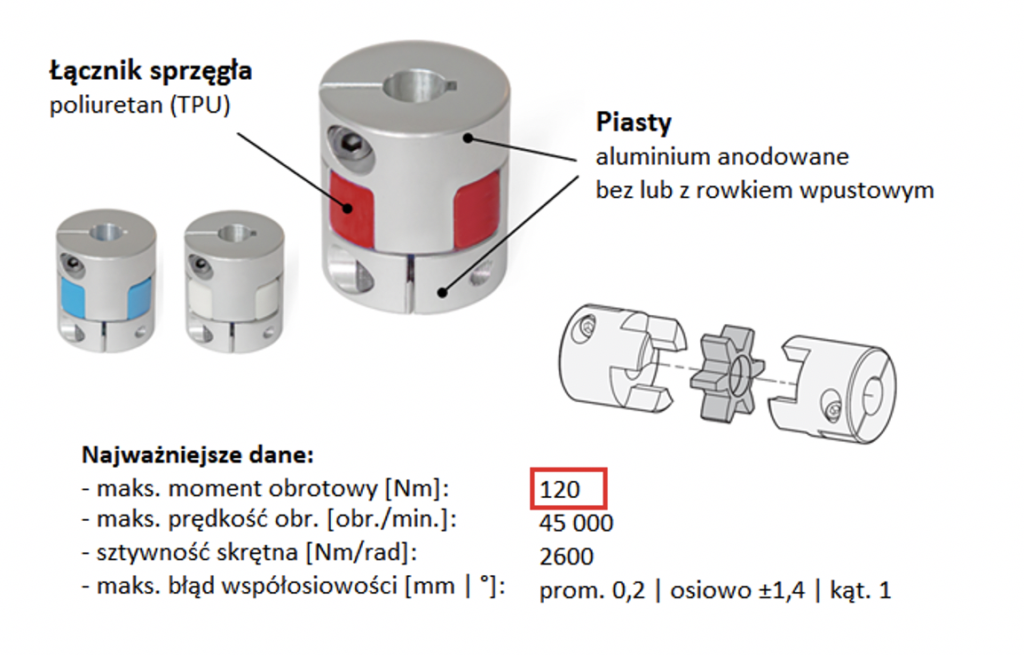

Sprzęgła kłowe (rys. 10) zbudowane są z dwóch piast i elastycznego łącznika (w kształcie gwiazdy lub krzyża) wykonanego z poliuretanu (TPU). Pozwalają na przenoszenie bardzo wysokiego momentu obrotowego, jednocześnie kompensując niewspółosiowość wałów oraz tolerancję bicia. Jest to jedno z najpopularniejszych i najczęściej spotykanych w budowie maszyn sprzęgieł. Doskonale radzi sobie z przesunięciami osiowymi, które zazwyczaj spowodowane są rozszerzalnością cieplną wału.

Dobrze tłumią drgania skrętne, a dzięki niskiemu momentowi bezwładności i niewielkim gabarytom stosuje się je w aplikacjach nastawionych przede wszystkim na przenoszenie mocy. Modułowa budowa oraz łącznik GN 2240.1 dostępny w różnych twardościach, pozwalają dopasować właściwości sprzęgła do określonych wymagań. Łącznik sprzęgła może być także zakupiony jako osobny element, co umożliwia prostą naprawę lub zmianę parametrów sprzęgła bez dużych nakładów finansowych.

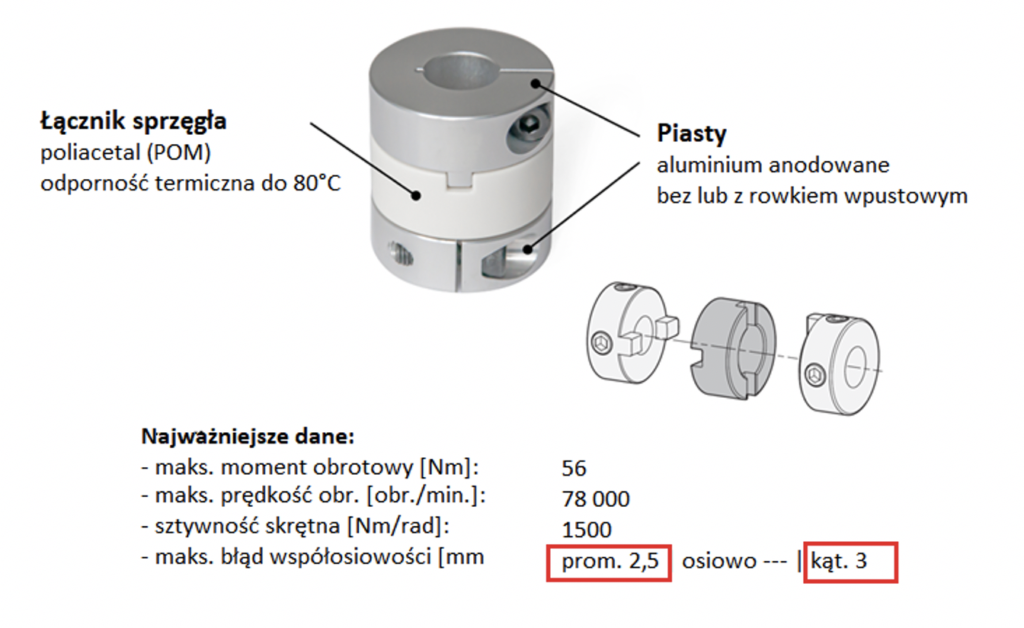

Sprzęgła Oldhama (rys. 11) umożliwają kompensację dużej niewspółosiowości promieniowej wałów, przenosząc przy tym stosunkowo wysokie momenty obrotowe. Sprzęgło zbudowane jest z trzech głównych elementów: dwóch piast z kłami i łącznika z tworzywa sztucznego z rowkami. Taka konstrukcja toleruje spore przesunięcia promieniowe wałów, jednak nie może pracować z wałkami przesuniętymi osiowo.

KROK 2. OKREŚLENIE MATERIAŁU

Kolejnym krokiem jest wybór sprzęgła, którego budowa materiałowa spełnia wymagania aplikacji dotyczące odporności na korozję, odporności termicznej, higieniczności lub oddziaływania magnetycznego. Przegląd materiałów sprzęgieł przedstawia poniższy rysunek (rys. 12).

KROK 3. OKREŚLENIE ROZMIARU I PARAMETRÓW WYTRZYMAŁOŚCIOWYCH

Następny krok polega na doborze odpowiedniego rozmiaru sprzęgła. W tej fazie szczególną uwagę należy zwrócić na wymiary montażowe, znamionowe i maksymalne dopuszczalne momenty obrotowe, maksymalną prędkość, bezwładność lub sztywność.

Konstruktor powinien uwzględnić zmianę statycznej sztywności skrętnej w zakresie dopuszczalnej temperatury roboczej, przy założeniu, iż statyczna sztywność skrętna przy 20°C wynosi 100%. Sztywność skrętna łączników maleje wraz ze wzrostem temperatury. Odpowiednie diagramy zmiany sztywności skrętnej w zależności od temperatury można znaleźć w kartach katalogowych poszczególnych sprzęgieł.

KROK 4. OKREŚLENIE SPOSOBU MONTAŻU

Ostatnim etapem jest wybór sposobu montażu, który dla różnych typów sprzęgieł może być odmienny. W zależności od parametrów i charakterystyki pracy dla każdego rodzaju sprzęgła, zastosowano odpowiednie typy połączeń rozłącznych używanych w mechanice:

A. Montaż za pomocą wkrętów dociskowych

Jest to jeden z najprostszych i ekonomicznych sposobów instalacji, który znacznie ułatwia montaż sprzęgieł. Mocowanie odbywa się za pomocą wkrętów dociskowych ustawionych promieniowo względem wałka, uzyskując połączenie cierne (rys. 13). Połączenie takie jest relatywnie proste w instalacji. Jako połączenie cierne o niewielkiej powierzchni styku, jego stosowanie jest ograniczone do niewielkich momentów skręcających i zmiany kierunku obrotów.

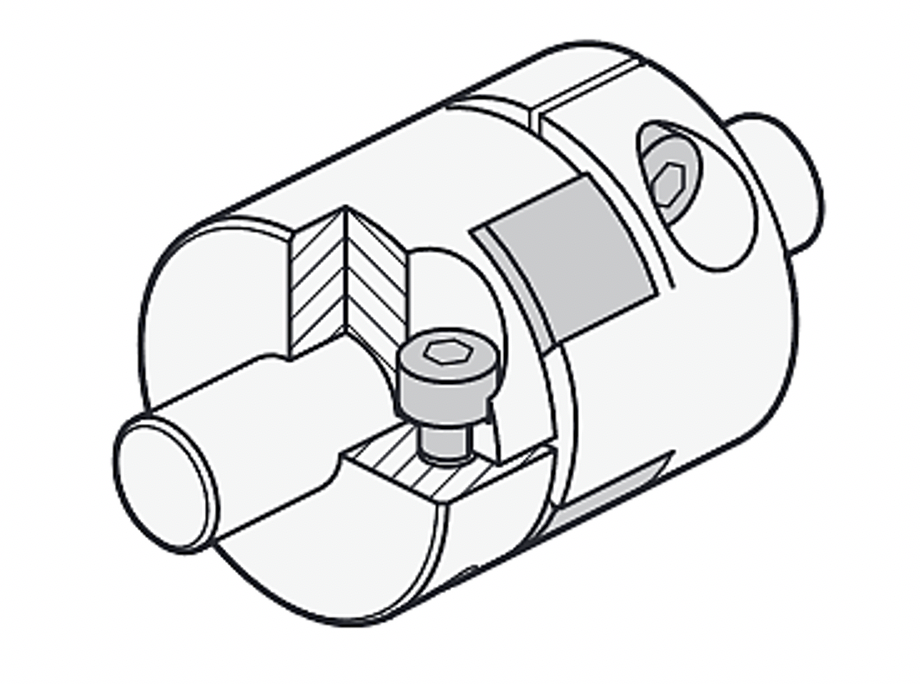

B. Montaż zaciskowy

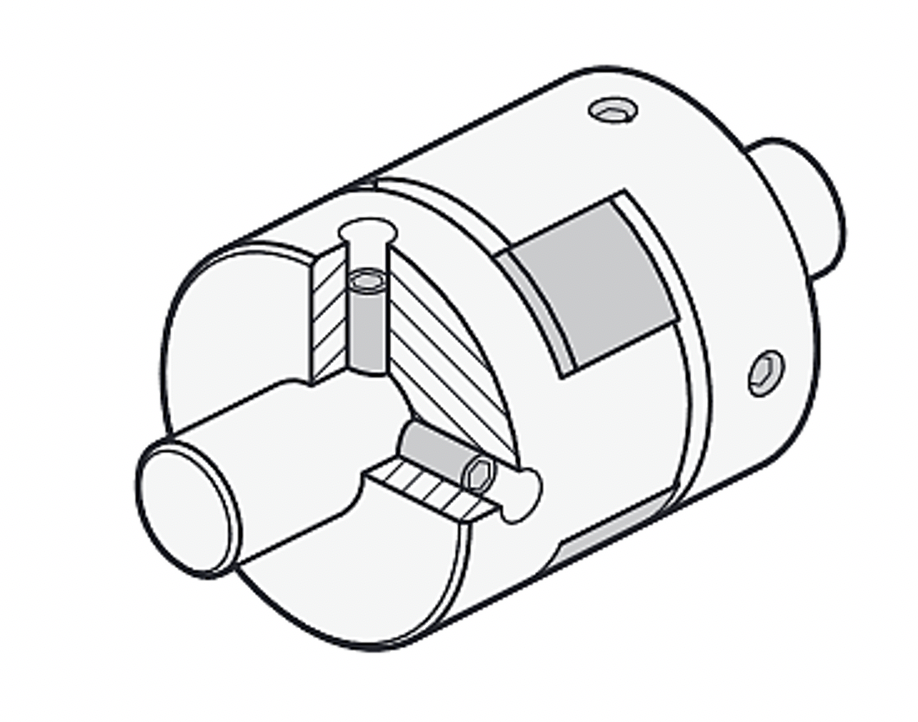

Mocowanie zaciskowe umożliwia uchwycenie wałka całym obwodem piasty, zwiększając powierzchnię tarcia pomiędzy piastą a wałkiem. Taki montaż zapewnia stosunkowo dużą siłą zacisku bez uszkodzenia powierzchni wałów (rys. 14).

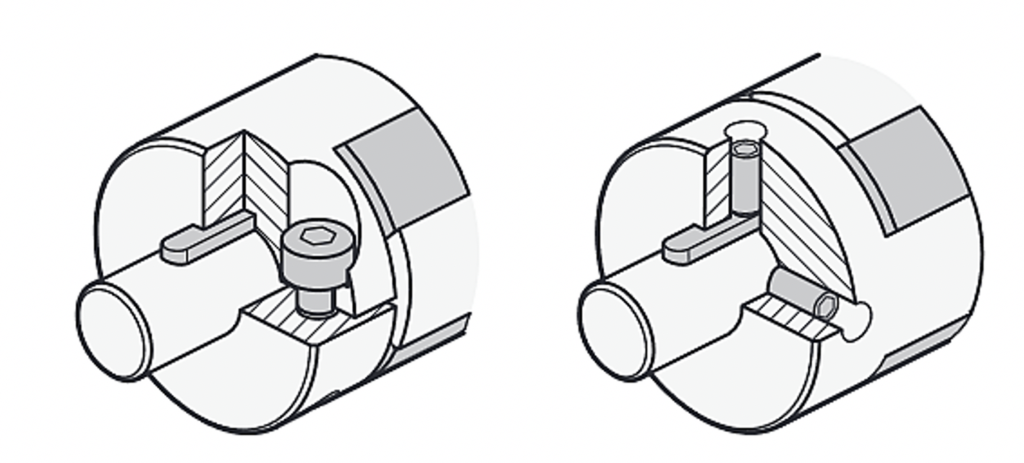

C. Montaż na wpustach

Rowek wpustowy wraz z wpustem zapewnia połączenie kształtowe, jednak nie zabezpiecza sprzęgła osiowo. Dopiero połączenie wkrętu dociskowego lub piasty zaciskowej z wpustami zabezpiecza sprzęgło we wszystkich wymaganych kierunkach, zapobiega poślizgowi i zapewnia dokładne kątowe ustawienie wałów. Ten rodzaj mocowania gwarantuje maksymalne przenoszenie momentu obrotowego (rys. 15).

Aby zapewnić prawidłowe mocowanie piast zaciskowych, wały należy zamontować zgodnie z zalecaną głębokością wsunięcia wału. Głębokość wsunięcia wału jest podana na karcie katalogowej danego sprzęgła. Przy zbyt krótkiej głębokości wsunięcia, wał może wypaść ze sprzęgła lub piasta zaciskowa ulegnie uszkodzeniu. Zbyt głębokie wsunięcie wału może powodować kolizję z łącznikiem sprzęgła skutkującą jego uszkodzeniem.

Zachęcamy do zapoznania się z kartami katalogowymi naszych nowych produktów. Szczegóły techniczne oraz modele znaleźć można na naszej stronie internetowej. W przypadku pytań, prosimy o kontakt z naszymi doradcami technicznymi.

Linki do kart katalogowych produktów:

Sprzęgła kłowe z piastą zaciskową GN 2240

Sprzęgła kłowe z wkrętem dociskowym GN 2241

Sprzęgła Oldhama z piastą zaciskową GN 2242

Sprzęgła Oldhama z wkrętem dociskowym GN 2243

Sprzęgła mieszkowe GN 2244

Sprzęgła helikalne GN 2246

Łączniki sprzęgieł kłowych GN 2240.1

Wszystkie sprzęgła Elesa+Ganter

Informacje o pełnej ofercie produktowej znajdują się w katalogu:

Katalog główny 048 (wersja polskojęzyczna)

lub na stronie: www.elesa-ganter.pl

Jeśli nie posiadasz katalogu – zamów!

źródło: Elesa+Ganter Polska