Gospodarka o obiegu zamkniętym (GOZ), zwana też gospodarką cyrkularną, zakłada organizację procesów przemysłowych tak, aby ograniczać zużycie surowców oraz generowanie odpadów. W czasach, gdy od firm i zakładów oczekuje się nie tyle nieustannego wzrostu, co zrównoważonego rozwoju, wdrażanie procesów opartych na idei GOZ staje się nieodłącznym elementem strategii biznesowych, a czasem również celem samym w sobie. Jak wdrożyć procesy cyrkularne w obszarze czystości technicznej?

W przemysłowych procesach czyszczenia jest to dosyć proste, wymaga jednak rzetelnej analizy. Na rynku dostępnych jest wiele rozwiązań, które spełniają swoje podstawowe zadanie: skutecznie usuwają zabrudzenia z części maszyn i urządzeń, narzędzi oraz półfabrykatów i wyrobów gotowych. Wiele z nich reklamuje się dzisiaj jako rozwiązania oparte na koncepcji GOZ wyłącznie dlatego, że medium myjące pracuje w obiegu zamkniętym. To znaczna nadinterpretacja (aby nie powiedzieć: nadużycie) idei gospodarki cyrkularnej. Dlaczego?

Koncepcja 6R w procesach czyszczenia

Model gospodarki cyrkularnej opiera się na koncepcji znanej jako 6R. Jak interpretować te zasady w kontekście procesów czyszczenia?

- RETHINK, czyli pomyśl. W przypadku procesów czyszczenia, określenie to odnosi się do rozważnych decyzji – zarówno po stronie projektantów i producentów rozwiązań, jak i użytkowników podejmujących decyzje zakupowe.

- REFUSE, czyli odmawiaj. Zasada ta oznacza odmowę zakupu produktów, które nie są niezbędnie potrzebne, a jednocześnie – w przypadku wystąpienia niezaprzeczalnej potrzeby – wybór rozwiązań spójnych z pozostałymi zasadami GOZ.

- REDUCE, czyli ograniczaj. Ten postulat oznacza minimalizowanie ilości produktów czy usług wykorzystywanych w działalności. W przypadku procesów czyszczenia odnosi się przede wszystkim do ilości zużywanych mediów myjących, które mogą się bardzo różnić w zależności od wybranego rozwiązania.

- RE-USE, czyliużywaj wielokrotnie. Tej zasadzie odpowiada idea czyszczenia w obiegu zamkniętym, umożliwiającym wielokrotne wykorzystanie tej samej kąpieli myjącej do usuwania zanieczyszczeń. Pojawia się jednak pytanie, jak wiele razy lub przez jak długi okres dana kąpiel zapewnia dostateczną skuteczność. Żywotność płynu myjącego powinna być jednym z podstawowych kryteriów oceny poszczególnych metod czyszczenia.

- REPAIR, czyli naprawiaj.Urządzenia wykorzystywane w procesach usuwania zabrudzeń powinny być możliwie bezawaryjne, a w przypadku wystąpienia usterki – należy je naprawiać, zamiast wymieniać na nowe. Duże znaczenie w tym kontekście ma dostępność części zamiennych oraz usług serwisowych po stronie dostawcy technologii.

- RECYCLE, czyli odzyskuj.W najprostszej interpretacji zasada ta oznacza ponowne wykorzystanie materiałów, z których zbudowane są urządzenia, które nie nadają się do dalszego wykorzystania i których nie można naprawić. Zasadę tę można jednak rozszerzyć również na media myjące – niektóre innowacyjne technologie umożliwiają przetworzenie zabrudzonej kąpieli myjącej w taki sposób, aby nadawała się do ponownego użycia. Wykorzystuje się w tym celu procesy takie jak filtracja, separacja, czy bioremediacja zanieczyszczeń.

Tradycyjne metody czyszczenia a koncepcja 6R

W wielu zakładach przemysłowych w procesach czyszczenia używa się systemów, w którym medium myjące oparte jest na rozpuszczalnikach. Rozwiązania takie tylko pozornie odpowiadają idei GOZ. To fakt, że płyn myjący pracuje przeważnie w obiegu zamkniętym. Istotne jest jednak to, przez jak długi okres może on być wykorzystywany. Płyny myjące bazujące na rozpuszczalnikach szybko nasycają się zabrudzeniami, takimi jak smary, oleje, tłuszcze, ale też na przykład farby czy lakiery. W zależności od rodzaju i ilości wprowadzanych zabrudzeń, kąpiel myjąca wymaga całkowitej wymiany średnio co 3 do 8 tygodni, to jest 7 do 17 razy w roku. Zużycie płynu myjącego jest więc tak wysokie, że chociaż pracuje on w obiegu zamkniętym, nie można tak naprawdę odwoływać się do zasady RE-USE, a o REDUCE w ogóle nie ma mowy.

Niektóre zakłady, zwłaszcza te, w których kąpiel myjąca nasycana jest farbami czy lakierami, oczyszczają medium myjące oparte na rozpuszczalniku w drodze destylacji. Trzeba jednak pamiętać, że jest to wyjątkowo energochłonny proces, który – choć oczyszcza płyn – jednocześnie generuje bardzo wysoki ślad węglowy. Co więcej, oczyszczona kąpiel myjąca przeważnie nie jest już tak skuteczna jak początkowo, dlatego destylacja tylko nieznacznie ogranicza zużycie płynu.

Warto wspomnieć o dodatkowych kosztach środowiskowych i społecznych, będących następstwem stosowania tradycyjnych metod czyszczenia. Media myjące zawierające 90-100% lotnych związków organicznych stanowią poważne ryzyko dla zdrowia użytkowników. Są również skrajnie łatwopalne, czego konsekwencją jest ryzyko wybuchu pożaru. Ich zastosowanie pociąga też za sobą konieczność stosowania energochłonnych odciągów oparów oraz licznych środków ochrony osobistej.

Metody czyszczenia oparte na idei GOZ

Jak wyjaśniono powyżej, tradycyjne rozwiązania w dziedzinie czystości technicznej, których producenci powołują się na ideę GOZ, w rzeczywistości są od niej dalekie. Nie oznacza to jednak, że procesy czyszczenia nie mogą być prowadzone w modelu cyrkularnym.

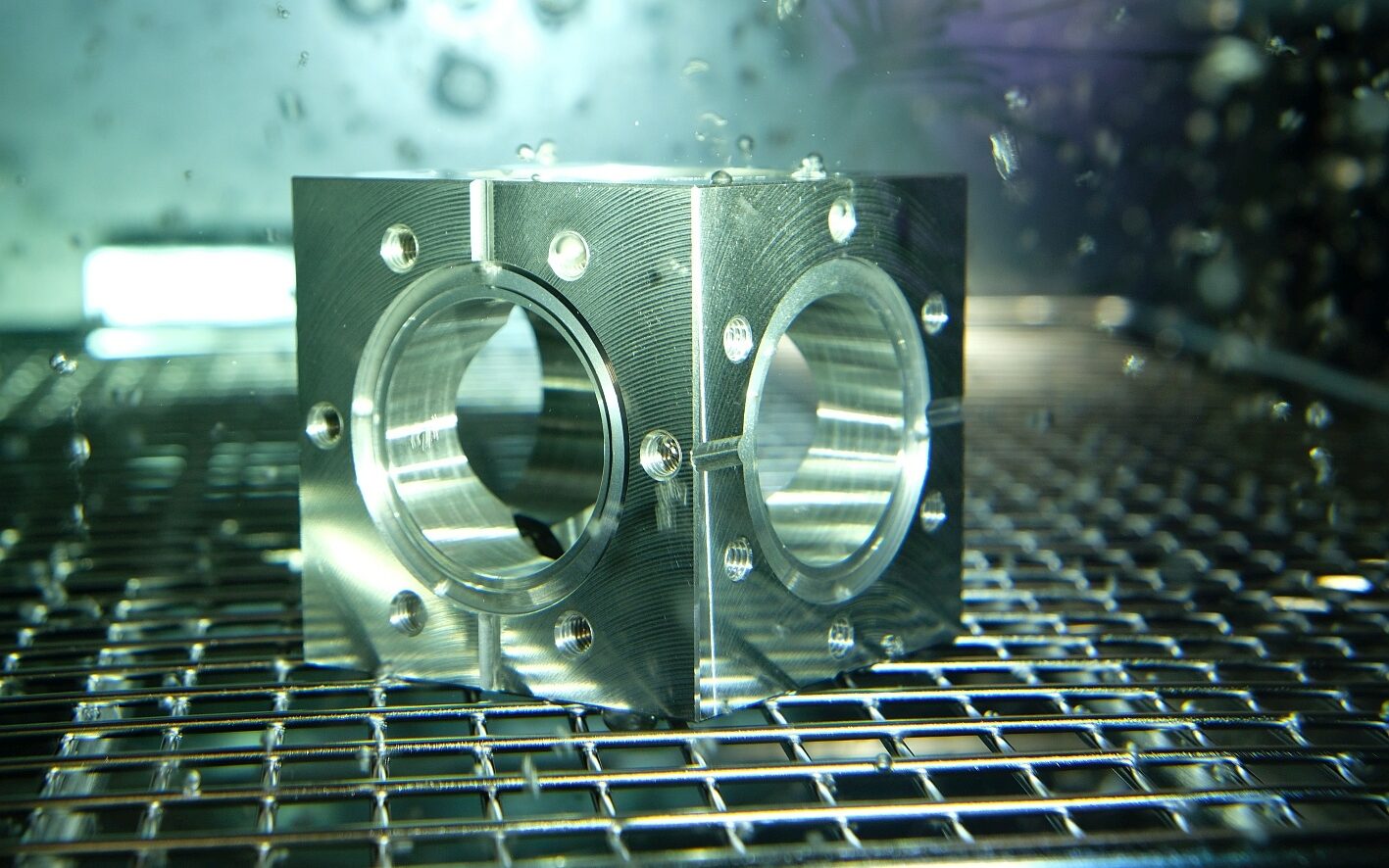

Niektóre nowoczesne technologie czyszczenia części, narzędzi oraz detali, już w fazie projektowej zostały opracowane na bazie koncepcji GOZ, w myśl zasady RETHINK. Opierają się one również na obiegu zamkniętym, jednak w wielu aspektach istotnie różnią się od tradycyjnych systemów myjących.

Po pierwsze, stosowane w zrównoważonych urządzaniach preparaty nadają się do użytku przez okres od 6 do 12 miesięcy. Oznacza to 4- do 10-krotną redukcję (REDUCE) ilości zużywanych środków czyszczących w stosunku do płynów bazujących na rozpuszczalnikach. Tym samym, wielokrotnie ogranicza się również ilość odpadów generowanych w procesach czyszczenia.

Powyższe możliwe jest dzięki właściwościom nowoczesnych, opartych na wodzie środków czyszczących oraz specjalnie zaprojektowanej konstrukcji dedykowanych urządzeń. Mamy tu do czynienia z technologiami, w których kąpiel myjąca podlega ciągłemu samooczyszczaniu (RECYCLE), wydłużając jej żywotność i umożliwiając ciągłe użytkowanie (RE-USE) nawet do roku. W zależności od technologii, może to następować w procesie bioremediacji, czyli rozkładu frakcji olejowych przez naturalne mikroorganizmy, w procesie mechanicznej separacji tłuszczy w podłączonych do myjek płytowych separatorach, a w przypadku zanieczyszczenia kąpieli farbami i lakierami – poprzez oddzielanie i osadzanie zabrudzeń w systemie zbiorników. Wszystkie wspomniane procesy zapewniają wysoką efektywność płynu myjącego przez wiele miesięcy.

Kolejna istotna różnica odnosi się do śladu węglowego płynów myjących. Warto mieć świadomość, że płyn oparty na rozpuszczalniku generuje 5-krotnie wyższy ślad węglowy niż taka sama ilość środka czyszczącego opartego na wodzie. Jeśli wartość tę pomnożymy przez zmniejszone zużycie, okazuje się, że zastąpienie tradycyjnego urządzenia myjącego nowoczesną technologią przynosi 20- do 50-krotne obniżenie śladu węglowego generowanego przez płyn myjący. Dla przykładu, oparty na rozpuszczalniku płyn myjący użytkowany w urządzeniu o pojemności 120 l, generuje rocznie ślad węglowy na poziomie 2.100-3.900 kg CO2e (kalkulacja zakłada wymianę płynu co 4-8 tygodni). Tymczasem stosując oparty na wodzie płyn myjący BIO-CIRCLE L Evo w urządzeniu BIO-CIRCLE GT (również o pojemności 120 l), wygenerujemy rocznie zaledwie 90 kg CO2e. To doskonale obrazuje skalę zmiany jakościowej, jaką jest wdrożenie tego typu technologii.

Na koniec warto wspomnieć o kwestii bezpieczeństwa. Wciąż często słyszy się, że tylko „ciężka chemia” może naprawdę skutecznie usuwać uporczywe zabrudzenia, z jakimi borykają się użytkownicy w branży przemysłowej. Nic bardziej mylnego. W większości przypadków tę samą – a bywa że wyższą – skuteczność można osiągnąć przy użyciu środków bezpiecznych, niepalnych, pozbawionych lotnych związków organicznych i bez piktogramów informujących o zagrożeniach. Dzięki ich wdrożeniu, zapewniamy ochronę zdrowia użytkowników, eliminujemy ryzyko pożaru, a dodatkowo ułatwiamy organizację procesu czyszczenia. Można bowiem zrezygnować (REFUSE) z zastosowania energochłonnych odciągów oparów oraz znacznie ograniczyć (REDUCE) stosowane środki ochrony osobistej.

Wdrożenie cyrkularnych procesów czyszczenia

Jak zaadaptować procesy czyszczenia, by odpowiadały koncepcji gospodarki o obiegu zamkniętym? Warto rozpocząć od szczegółowej analizy obecnych procesów, uwzględniając wymogi techniczne, specyficzne potrzeby branży oraz indywidualne oczekiwania użytkowników. W oparciu o taką analizę, dobiera się nowoczesne technologie, które z powodzeniem zastępują te tradycyjne, przynosząc szereg korzyści w dziedzinie nie tylko ochrony środowiska naturalnego i bezpieczeństwa pracy, ale również efektywności ekonomicznej.

Eksperci Bio-Circle Polska od niemal 30 lat dokonują takiej diagnozy procesów czyszczenia, a następnie towarzyszą partnerom w branży przemysłowej w testowaniu i wdrażaniu innowacyjnych, cyrkularnych technologii czyszczenia. Dział serwisowy zapewnia profesjonalną obsługę urządzeń pracujących w całej Polsce, zapewniając ich optymalne działanie przez wiele lat , a następnie przedłużając ich żywotność w myśl zasady REPAIR – tym samym zamykając cykl 6 zasad GOZ.

Bio-Circle Surface Technology Sp. z o.o.

Bio-Circle Surface Technology Sp. z o.o.

ul. Połomińska 16, 40-585 Katowice

tel.: 32 205 29 44 | E-mail: biuro@bio-circle.com.pl

strona: www.bio-circle.com.pl

AUTOR

Małgorzata Tomczyk, prezes zarządu, Bio-Circle Surface Technology Sp. z o.o.