Aby zapewnić sobie konkurencyjność na rynku, wiele przedsiębiorstw dokonuje restrukturyzacji swojej oferty. Tendencja dla branż high-tech zmierza w kierunku zaawansowanych rozwiązań. Wiąże się to nie tylko z wyższymi wymaganiami dotyczącymi precyzji komponentów, ale także z niezwykle rygorystycznymi wytycznymi w zakresie czystości cząsteczkowej i powłokowej, które muszą być spełnione w sposób niezawodny, ekonomiczny i zrównoważony. Wymaga to zmiany podejścia do mycia, krytycznego spojrzenia na cały łańcuch produkcyjny i środowisko produkcyjne, a także doświadczonego partnera.

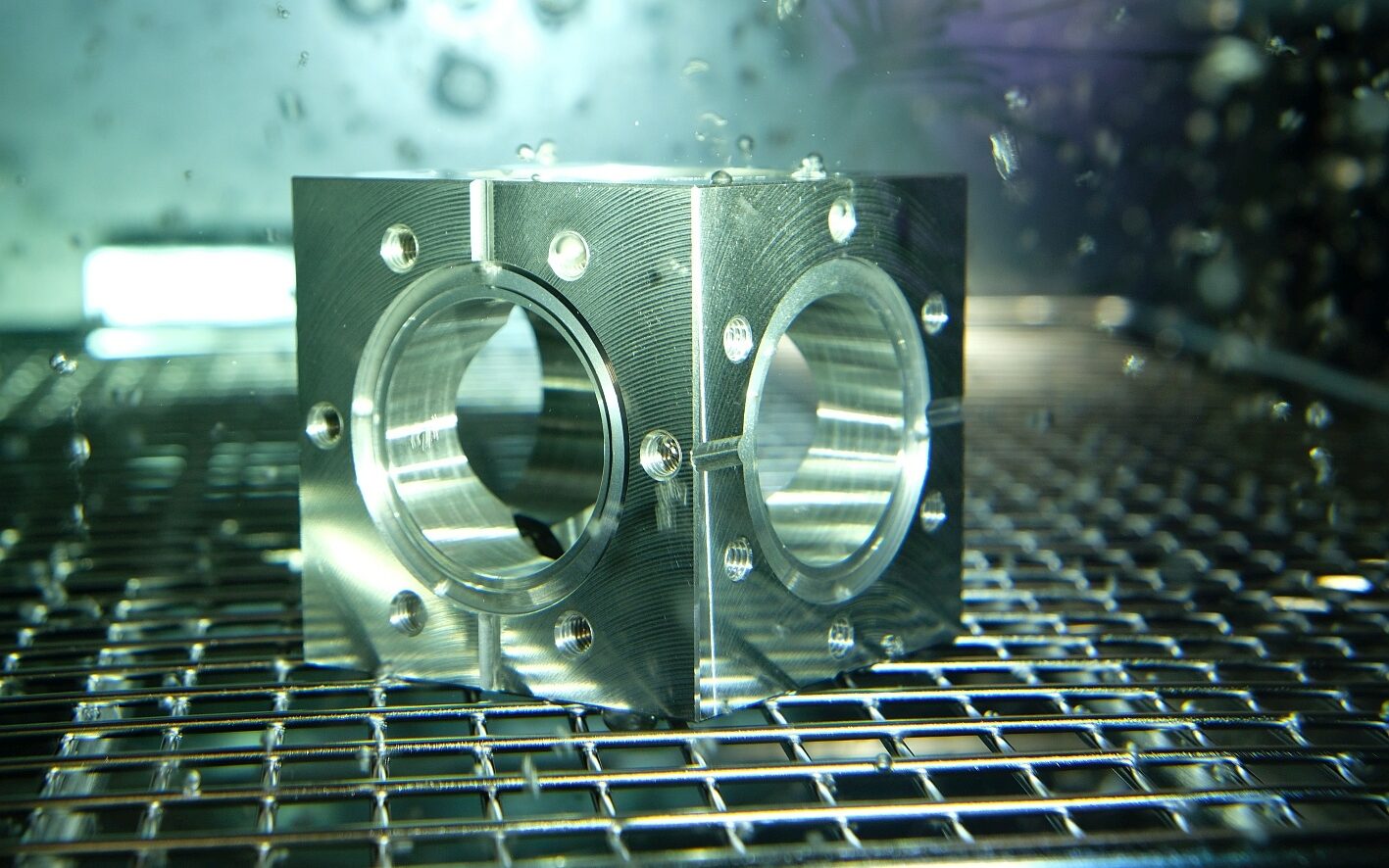

W ramach transformacji przemysłowej coraz więcej przedsiębiorstw stawia na opłacalną produkcję produktów i komponentów wysokiej jakości. Nacisk kładziony jest na branże high-tech, które dzięki wzrostowi również w przyszłości obiecują stabilny popyt. Wymagania dotyczące precyzji produkcji w gałęziach przemysłu, takich jak przemysł dostawców półprzewodników, produkcja elektroniczna, e-mobilność, przemysł optyczny i optoelektroniczny, produkcja czujników, fotonika, technologia cienkich warstw, technika próżniowa, laserowa i analityczna, lotnictwo i kosmonautyka, są bardzo wysokie i obejmują też czystość komponentów. I to niezależnie od tego, czy chodzi o ledwo widoczne części elektroniczne, milimetrowe elementy łączące, precyzyjne elementy optyczne czy metrowych rozmiarów elementy konstrukcyjne, oraz niezależnie od tego, z jakich materiałów są one wykonane.

Definiowanie czystości zgodnie z potrzebami

Trend ten stawia przed myciem detali trudne zadania. W przeciwieństwie do klasycznego mycia elementów, w którym zazwyczaj usuwa się większe ilości pozostałości produkcyjnych, takich jak wióry i media obróbcze, w myciu precyzyjnym i myciu o wysokim poziomie czystości chodzi o usunięcie minimalnych pozostałości zanieczyszczeń. Specyfikacje dotyczące czystości cząsteczkowej sięgają zakresu submikrometrowego. W przypadku zanieczyszczeń powłokowych, w zależności od branży, elementu i jego zastosowania, należy w sposób niezawodny i powtarzalny usunąć nawet nanowarstwy, na przykład pozostałości organiczne i nieorganiczne, pozostałości jonowe i resztki mikroorganizmów. W zastosowaniach wymagających wysokiej czystości, na przykład w produkcji komponentów do litografii EUV, należy ponadto uwzględnić tak zwane substancje HIO (Hydrogen Induced Outgassing).

Wymagania dotyczące czystości cząsteczkowej, które należy spełnić podczas mycia, określa się poprzez podanie odpowiedniej klasy czystości powierzchni (ORK) zgodnie z normą EN ISO 14644-9 (SCP – czystość powierzchni według stężenia cząstek) lub odpowiednią wytyczną VDI 2083, arkusz 9.1. Czystość powierzchni chemiczna, organiczna i nieorganiczna jest zazwyczaj definiowana przez indywidualne specyfikacje lub normy zakładowe. W razie potrzeby należy dodać współczynniki odgazowania, które są oceniane za pomocą spektrometru masowego.

Te wymagające zadania wymagają partnera, który z jednej strony dysponuje kompleksową wiedzą technologiczną oraz znajomością zastosowań i zależności fizycznych. Z drugiej strony, powinien on posiadać doświadczenie w tej dziedzinie oraz odpowiednie możliwości przeprowadzania testów mycia w warunkach zbliżonych do produkcyjnych. Jako doświadczony dostawca kompleksowych, przyszłościowych i dostępnych na całym świecie rozwiązań w zakresie mycia ultraprecyzyjnego i wysokiej czystości, firma Ecoclean spełnia te wymagania.

Odpowiedni dobór procesu mycia i maszyny

Aby spełnić te bardzo surowe wymagania dotyczące czystości w sposób niezawodny, powtarzalny i zrównoważony, zazwyczaj konieczne jest przeprowadzenie kilku etapów mycia w ramach łańcucha produkcyjnego. Przy wyborze optymalnego rozwiązania dla danego procesu mycia należy wziąć pod uwagę następujące kwestie: Z jakiego materiału wykonana jest część? Jaka jest geometria, wymiary i masa elementu? Jakie zanieczyszczenia należy usunąć? Jakie wymagania dotyczące czystości muszą zostać spełnione?

Jaka metoda mycia i jakie środki chemiczne są do tego odpowiednie? Na tej podstawie można określić, jakie i ile etapów mycia jest wymaganych, przy użyciu jakiego środka i jakich technologii procesowych. Dodatkowe aspekty, które należy wziąć pod uwagę, to wymagana jakość środka płuczącego i odpowiednia technologia suszenia, a także sposób obchodzenia się z częściami zapewniający czystość oraz warunki otoczenia, na przykład podłączenie lub integracja z pomieszczeniem czystym lub sterylnym.

Mycie w łańcuchy produkcyjnym

Podstawą mycia precyzyjnego lub mycia o wysokim poziomie czystości są części „wolne od smaru i oleju”. Aby osiągnąć i utrzymać ten poziom czystości, po różnych etapach obróbki, takich jak skrawanie, formowanie, szlifowanie lub polerowanie, przeprowadza się proces mycia. Działanie zastosowanego środka myjącego jest wzmacniane przez różne technologie procesowe, które można łączyć niemal w dowolny sposób, na przykład odtłuszczanie parowe, mycie natryskowe, wysokociśnieniowe, zanurzeniowe, ultradźwiękowe i megadźwiękowe, a także mycie plazmowe, mycie zalewowo-iniekcyjne, mycie pulsacyjno-ciśnieniowe (PPC) lub ultradźwiękowe Plus. Te opcje procesowe zapewniają stabilne osiągnięcie wymaganej czystości nawet w przypadku elementów o złożonej geometrii.

Do procesów mycia międzyoperacyjnego lub dla części, których specyfikacja czystości nie jest zbyt rygorystyczna, stosuje się zazwyczaj modułowe instalacje jedno- lub wielokomorowe pracujące w pełnej próżni, na przykład EcoCstretch lub EcoCvela, które w zależności od zastosowanego środka obróbczego są zasilane ekologicznym rozpuszczalnikiem, np. węglowodór lub modyfikowany alkohol, lub też odpowiednio dobranym środkiem myjącym na bazie wody. Konstrukcja i projekt tych urządzeń, przepływ mediów i ich oczyszczanie są specjalnie dostosowane do zastosowań w zakresie mycia precyzyjnego i mycia o wysokim stopniu czystości. Dzięki procesom mycia skoncentrowanym w komorze roboczej, np. myciu natryskowemu, ultradźwiękom i PPC, ten typ urządzenia oferuje zalety również w przypadku mycia dużych i złożonych elementów.

W przypadku części o dużej różnorodności materiałów, wysokich wymaganiach dotyczących wydajności i/lub surowych specyfikacjach czystości, optymalnym rozwiązaniem są myjki ultradźwiękowe z wieloma wannami. Oprócz indywidualnie zaprojektowanych systemów myjących do zastosowań high-end, producent oferuje wydajne rozwiązania w postaci urządzeń składających się ze standardowych modułów serii UCMSmartLine i UCMPerformanceLine. Komponenty sterujące i elektryczne są zintegrowane w poszczególnych modułach przeznaczonych do poszczególnych etapów procesu, takich jak mycie, płukanie, suszenie, załadunek i rozładunek oraz system transportowy. Dzięki temu oraz wyposażeniu w odpowiednią do wymagań mechanikę procesową, taką jak PPC, urządzenia można optymalnie dopasować do danego zadania. Możliwość późniejszej rozbudowy systemu myjącego zapewnia bezpieczeństwo na przyszłość w przypadku wzrostu wymagań.

Centrum testowe do opracowania procesu oraz mycia usługowego

Ecoclean w swoim Centrum Testowym High Purity opracowuje odpowiednią do danego zastosowania koncepcję maszyny oraz optymalny proces mycia. Centrum dysponuje pomieszczeniem czystym klasy 7 z strefami klasy 6 oraz różnymi metodami pomiarowymi i analitycznymi (np. mikroskop, analiza gazów resztkowych, światło UV i pomiar fluorescencji). Oprócz opracowywania procesów i parametrów mycia dostosowanych do konkretnych produktów, producent wykorzystuje centrum testowe również do realizacji zleceń na mycie usługowe. Stacja pakowania umytych części gwarantuje, że wysoki poziom czystości zostanie osiągnięty również u klienta.

źródło: Ecoclean