Techniczne procesy czyszczenia rzadko trafiają na pierwsze strony strategii zrównoważonego rozwoju czy planów dekarbonizacji zakładów. A szkoda, bo w takich na pozór drugorzędnych obszarach często kryje się zaskakująco silny potencjał do redukcji emisji gazów cieplarnianych.

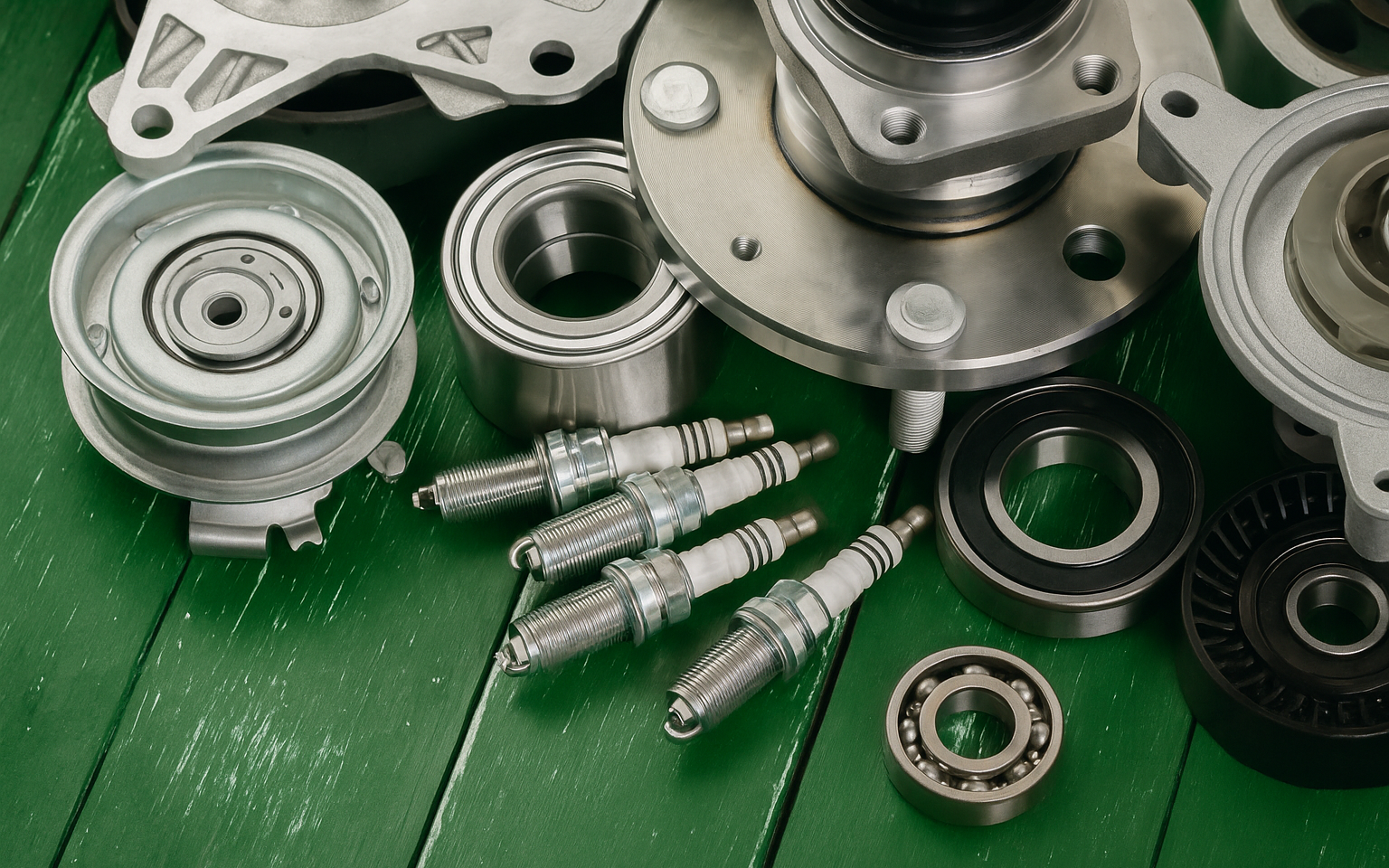

Zmiana medium myjącego, modyfikacja parametrów procesu, czy wybór odpowiedniego urządzenia – to decyzje, które nie tylko wpływają na skuteczność usuwania zabrudzeń przemysłowych i bezpieczeństwo pracy, ale też bezpośrednio przekładają się na ślad węglowy całej operacji. Warto więc przyjrzeć się bliżej temu, co można realnie zyskać, podejmując działania na styku technologii, bezpieczeństwa i odpowiedzialności środowiskowej.

Płyn płynowi nierówny

Już sam wybór rodzaju stosowanego medium myjącego w zasadniczy sposób wpływa na ślad węglowy procesu. Rozpuszczalniki organiczne, powszechnie wykorzystywane w przemyśle do odtłuszczania i czyszczenia detali, wyjątkowo mocno obciążają środowisko naturalne. Ślad węglowy takich substancji, liczony w obszarze cradle-to-gate, wynosi od 1500 do 2500 kg CO₂e na tonę produktu. Dla porównania nowoczesne środki czyszczące na bazie wody osiągają wartości w granicach 100 do 600 kg CO₂e na tonę preparatu. Liczby mówią same za siebie – już samo zastąpienie rozpuszczalnika preparatem wodnym pozwala obniżyć ślad węglowy od 2,5 do nawet 25 razy.

Możliwości redukcji śladu węglowego wynikające ze zmiany medium myjącego to dopiero początek. Warto dostrzec pośredni wpływ tej decyzji na emisję gazów cieplarnianych. Przede wszystkim, stosowanie rozpuszczalników w procesach czyszczenia wymaga używania odciągów szkodliwych oparów, ponieważ są to związki silnie lotne. Rezygnacja z takich instalacji powoduje natychmiastowy spadek zużycia energii elektrycznej, a zatem – niższy ślad węglowy w zakresie II. Dodatkowe obniżenie – w zakresie III – wynika z możliwości wycofania większości środków ochrony osobistej.

Zmiana medium to pierwszy krok w kierunku redukcji śladu węglowego procesu czyszczenia. Jednak najbardziej spektakularne efekty dopiero przed nami.

W obiegu zamkniętym

Opisaną wyżej redukcję śladu węglowego wynikającą ze zmiany środka czyszczącego można zwielokrotnić. Rozpuszczalnikowe kąpiele myjące charakteryzują się krótką żywotnością, ponieważ szybko nasycają się zabrudzeniami takimi jak smary i oleje, czy farby i lakiery. Choć kąpiel taką można częściowo oczyścić poprzez destylację, jest to proces wyjątkowo energochłonny, a odzyskany w ten sposób płyn nie wykazuje już pierwotnej skuteczności. Dlatego w większości zakładów kąpiel myjącą po prostu się wymienia, średnio co 4 do 8 tygodni.

Zastosowanie niektórych płynów na bazie wody umożliwia wydłużenie żywotności kąpieli myjącej do roku, a nawet dłużej – i to przy zachowaniu niezmiennie wysokiej skuteczności usuwania zabrudzeń.

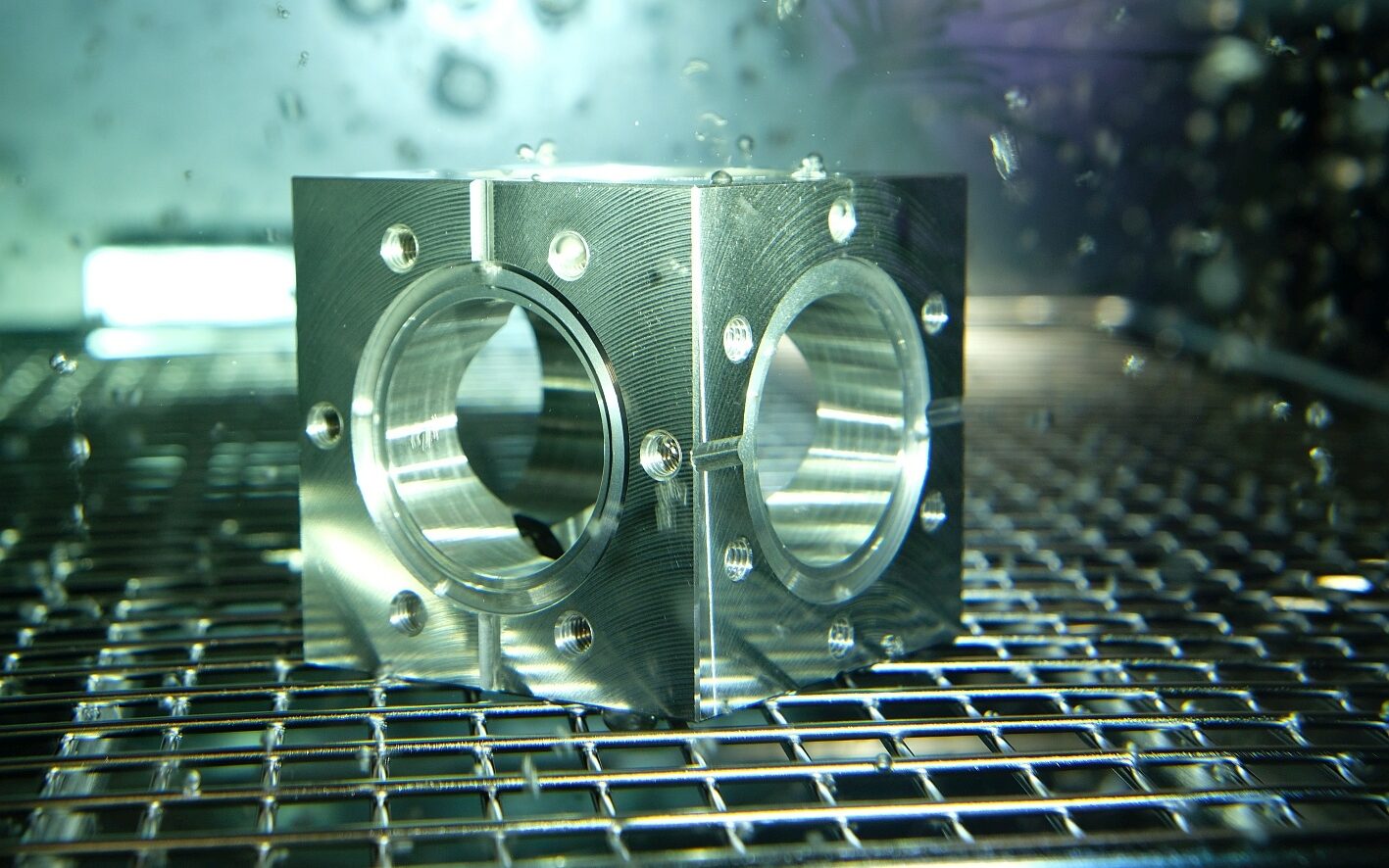

Jak to możliwe? Wszystko dzięki innowacyjnym formułom nowoczesnych środków chemicznych, a także specjalnej konstrukcji dedykowanych urządzeń. Pracując w obiegu zamkniętym, w urządzeniach zapewniających optymalne parametry pracy, płyny takie są nieustannie oczyszczane, co utrzymuje ich efektywność przez długi czas.

Oczyszczanie wodnej kąpieli myjącej w cyrkularnych technologiach mycia może się odbywać między innymi poprzez:

- filtrację, umożliwiającą usuwanie z płynu cząstek stałych,

- separację, czyli mechaniczne oddzielanie zabrudzeń od kąpieli,

- sedymentację, oznaczająca osadzanie się zabrudzeń w specjalnie zaprojektowanym zbiorniku,

- bioremediację, polegającą na rozkładzie zabrudzeń przez naturalne mikroorganizmy.

Wdrożenie cyrkularnej technologii czyszczenia pozwala zwielokrotnić efekt redukcji śladu węglowego wynikający z zamiany rozpuszczalnika na preparat wodny. Wystarczy prosta kalkulacja, by wykazać, że rozwiązania spełniające wymogi gospodarki o obiegu zamkniętym umożliwiają dalsze obniżenie śladu węglowego od 6 do 13 razy.

Tu również warto uświadomić sobie pośrednie efekty wydłużenia żywotności kąpieli myjącej. Większa wydajność to wielokrotnie niższe zużycie środka czyszczącego, zmniejszenie ilości generowanego odpadu, wymagającego przecież utylizacji, a także mniejsza ilość dostaw. To wszystko przynosi dalsze korzyści w zakresie III.

Energia pod kontrolą

A co z zakresem II? Czy procesy czyszczenia dają możliwość obniżenia zużycia energii elektrycznej? Jak najbardziej, a najłatwiej osiągnąć ten efekt poprzez redukcję temperatury procesu czyszczenia.

Automatyczne wysokociśnieniowe myjnie do części i detali zazwyczaj pracują na podgrzanym roztworze myjącym – a właśnie ogrzewanie pochłania najwięcej energii elektrycznej. Z pomocą przychodzą nowoczesne środki czyszczące, które umożliwiają skuteczne usuwanie zabrudzeń w temperaturach niższych o 10-20°C względem tradycyjnych rozwiązań. Już obniżenie temperatury procesu o 10°C zmniejsza zużycie energii przez automatyczne urządzenie myjące o połowę, a przy 20°C różnicy osiągamy aż o 75% niższą konsumpcję energii. Dodatkowo warto zadbać o ograniczenie strat ciepła, w czym pomoże odpowiednia izolacja termiczna urządzenia.

Bezpieczeństwo a emisje

Obszar bezpieczeństwa pracy rzadko kojarzony jest z emisjami gazów cieplarnianych. Tymczasem każde użycie środków ochrony indywidualnej, każda instalacja wentylacyjna czy każda konieczność organizacji strefy zagrożenia wybuchem – to zużyte materiały i energia oraz wygenerowane odpady wymagające utylizacji. Wszystko to przekłada się pośrednio na ślad węglowy.

Nie można również lekceważyć potencjalnych skutków awarii, wypadków przy pracy i zdarzeń losowych. Stosowanie łatwopalnych środków czyszczących wiąże się z realnym ryzykiem zapłonu płynu czy wybuchu oparów. Incydenty takie, oprócz oczywistych zagrożeń dla bezpieczeństwa i zdrowia pracowników oraz majątku zakładu, powodują również emisje gazów cieplarnianych i to na skalę zdolną zniweczyć pozytywne efekty wszystkich inwestycji dekarbonizacyjnych i działań prośrodowiskowych firmy.

Zrównoważone czyszczenie oznacza więc także czyszczenie bezpieczniejsze – dla ludzi, dla zakładu i dla środowiska naturalnego.

Proste wdrożenie, szybkie efekty

Osiągnięcie wymiernej redukcji śladu węglowego w obszarze czyszczenia technicznego nie wymaga kosztownych inwestycji ani długotrwałych procesów transformacyjnych. Większość opisanych zmian można wdrożyć stosunkowo łatwo, a ich efekty są widoczne szybko – zarówno w obniżeniu emisji, jak i w redukcji kosztów eksploatacji. Kluczem jest profesjonalna diagnoza i dobór technologii dopasowanych do realiów zakładu – a to wymaga bliskiej współpracy działów technicznych ze służbami ochrony środowiska i BHP. Często ułatwia ją wsparcie z zewnątrz. Zapewnia je zespół Bio-Circle Polska, łącząc wiedzę techniczną o procesach czyszczenia z perspektywą zrównoważonego rozwoju.

W dobie dekarbonizacji przemysłu, konieczne są przemyślane i mierzalne działania we wszystkich sferach operacyjnych zakładu. Prawdziwa „zielona transformacja” to nie tyle dobrze napisana strategia, co realne i trwałe zmiany procesowe.

autor: Małgorzata Tomczyk, prezes zarządu, Bio-Circle Surface Technology Sp. z o.o.

ul. Połomińska 16, 40-585 Katowice

tel.: 32 205 29 44 | E-mail: biuro@bio-circle.pl

strona: www.bio-circle.pl