Rozpatrując aspekt bezpieczeństwa pracy w nowoczesnej fabryce, należy przede wszystkim zrozumieć, co to znaczy nowoczesna fabryka. Kojarzy się ona z automatyzacją, z wchodzeniem Polski w Przemysł 4.0, z internetem rzeczy (IoT). I tak rzeczywiście jest.

Od kilku lat można zaobserwować trend w kierunku coraz pełniejszej automatyzacji i robotyzacji produkcji. Większość fabryk ulega reorganizacji, zmienia się ich struktura. Coraz więcej firm korzysta z systemów do zarządzania i sterowania produkcją.

Dzięki rozwojowi automatyzacji menedżerowie zyskują nowe narzędzia minimalizacji ryzyka. Wraz ze zwiększaniem się poziomu automatyzacji w procesie maleje operacyjny udział pracy człowieka na rzecz udziału pracy automatycznej – o ile najprostsze procesy wymagają jeszcze od operatora manualnej wymiany materiału, to te bardziej złożone stanowią jeden z wielu elementów większej linii produkcyjnej, gdzie wymiana materiału dokonuje się w sposób zautomatyzowany.

Zalet automatyzacji produkcji jest bardzo wiele, to m.in. niższe koszty działalności czy znaczące skrócenie czasu produkcji i w efekcie lepsze wykorzystanie potencjału firmy. A jak to się ma do bezpieczeństwa pracownika?

Z punktu widzenia BHP najistotniejszą zaletą automatyzacji produkcji jest jej znaczący wpływ na zmniejszenie ryzyka wypadków przy pracy. Główną przyczyną wypadków przy pracy jest czynnik ludzki, dlatego działania eliminujące czy ograniczające niewłaściwe zachowania człowieka są pożądane – i tego przede wszystkim oczekuje się od nowoczesnej, zautomatyzowanej fabryki.

Największe ryzyko dla bezpieczeństwa pracownika, jakie stwarza nowoczesna fabryka, to zagrożenie w relacji człowiek – maszyna, człowiek – robot. Już na etapie projektowania systemu automatyki lub robotyki należy zwracać szczególną uwagę na jego odpowiednie zabezpieczenie. Trzeba tak skonfigurować system, aby wszystkie sytuacje awaryjne były wychwytywane i powodowały określone działanie maszyn i urządzeń (np. zatrzymanie).

Istnieje szereg zabezpieczeń chroniących, których celem jest nie dopuścić do wystąpienia sytuacji zagrażającej życiu i zdrowiu pracownika, np.:

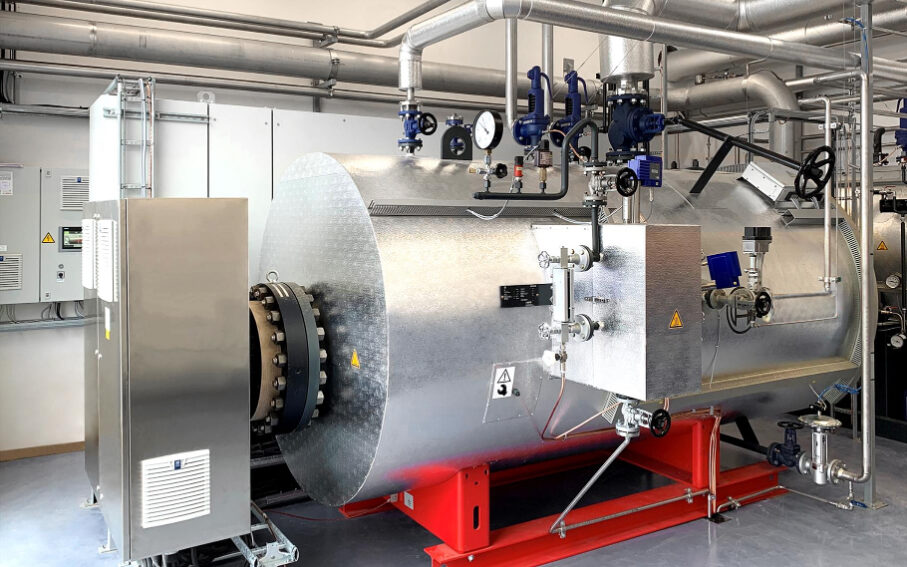

- urządzenia kontrolujące i ograniczające zakres ruchów maszyny/urządzenia, parametry pracy, np. prędkość obrotową, ciśnienie oraz temperaturę;

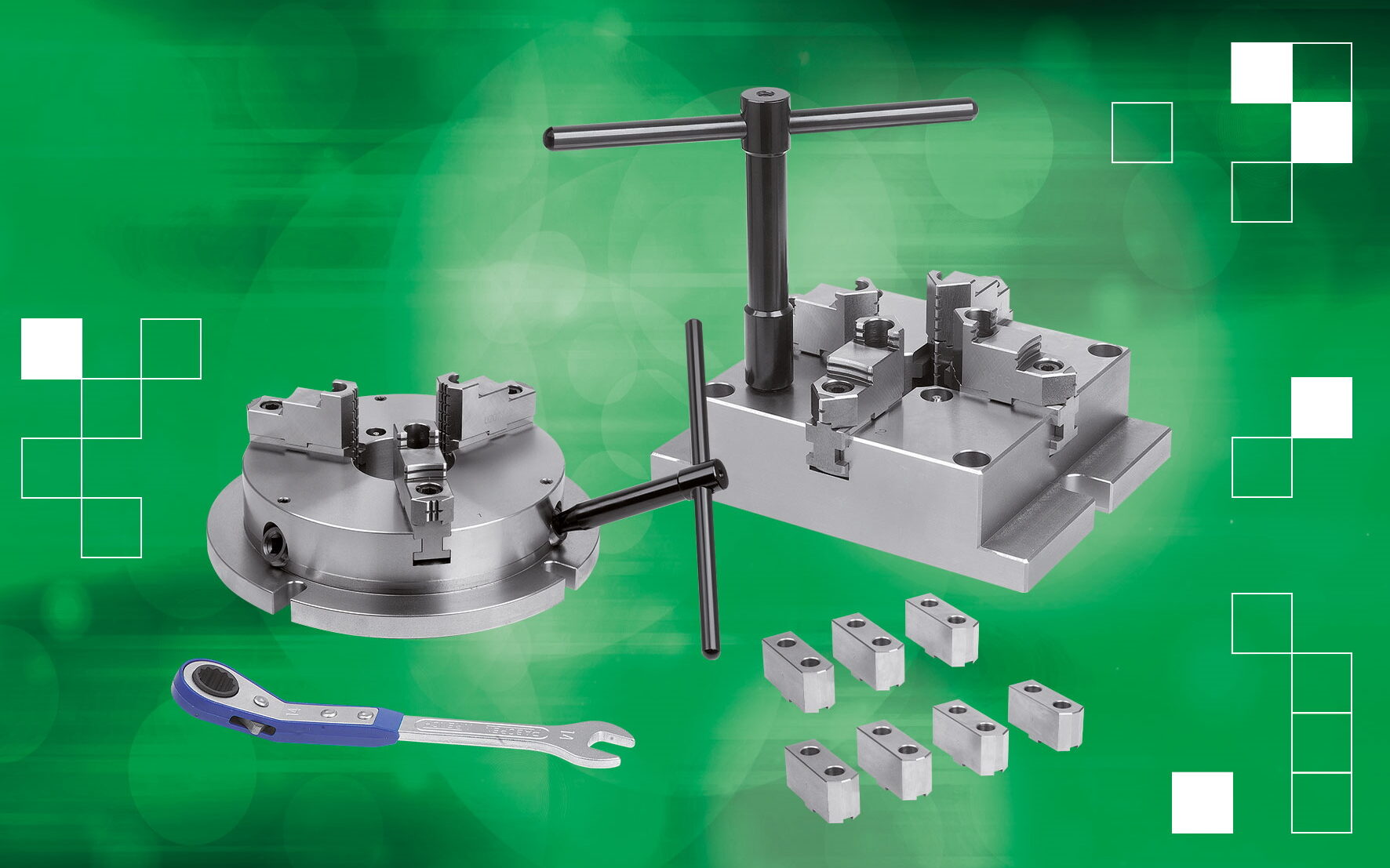

- fizyczne oddzielenie od miejsc niebezpiecznych- osłony stałe i ruchome (fot. 1.);

- elektromagnetyczne, bezdotykowe czujniki bezpieczeństwa służące do monitorowania położenia osłon stosowanych w maszynach i na liniach produkcyjnych;

- kurtyny oraz bariery optyczne, które po wejściu pracownika czy włożeniu rąk lub palców w obszar roboczy maszyny/robota natychmiast wyłączają urządzenie, nie dopuszczając do wystąpienia groźnej dla życia czy zdrowia sytuacji (fot. 2.);

- systemy wykrywające np. poziom nacisku, ograniczające użycie siły w przypadku bezpośredniej kolizji maszyny/robota z człowiekiem czy systemy wizyjne kontrolujące strefę pracy robota/maszyny;

- maty i dywaniki bezpieczeństwa stosowane bezpośrednio przy stanowiskach roboczych, w miejscach kontrolnych i przejściach. Wejście człowieka na matę sprawia, że pod jego ciężarem separatory zostają ściśnięte i dwie warstwy przewodzące stykają się ze sobą, powodując alarm i zatrzymanie maszyny. Działanie mat bezpieczeństwa, w przeciwieństwie do zabezpieczeń optoelektronicznych, takich jak kurtyny i bariery optyczne, nie jest zakłócane przez dym lub opad drobnych ciał, np. wiórów w strefie ochrony. Mat i dywaników nie należy natomiast stosować tam, gdzie spadać mogą przedmioty większe i ostre. Bardzo często maty współpracują z kurtynami optycznymi, które są głównym zabezpieczeniem, a mata zabezpiecza przed ponownym uruchomieniem maszyny, jeśli operator wciąż znajduje się w strefie ryzyka;

- laserowe skanery bezpieczeństwa, gdzie wiązka laserowa wysłana z emitera poprzez system lusterek trafia na wirujące zwierciadło, które rozprowadza ją w określonej strefie. Promienie laserowe odbite od obiektu wracają do odbiornika. Kontroluje się w ten sposób wejścia w strefę niebezpieczną (zazwyczaj dotyczy to stanowisk zrobotyzowanych), przestrzeń wokół strefy niebezpiecznej;

- urządzenia ostrzegające, alarmy; każdy system powinien być wyposażony w mechaniczne (ręczne lub nożne) wyłączniki awaryjne, które pozwalają na ręczne lub nożne wyłączenie całego systemu lub jego części.

Przy środkach technicznych należy również pamiętać o właściwej konserwacji, przeglądach, pomiarach maszyn, urządzeń i instalacji (pomiarom podlegają instalacje elektryczne, odgromowe, wentylacyjne, czy kominowe). Nie wolno dopuszczać do ruchu maszyn i urządzeń uszkodzonych, a naprawy powinny odbywać się z zachowaniem bezpiecznych metod pracy, m.in. poprzez zastosowanie systemu LOTO (TO) (Lockout/ Tagout/Try out).

Z punktu widzenia BHP najistotniejszą zaletą automatyzacji produkcji jest jej znaczący wpływ na zmniejszenie ryzyka wypadków przy pracy.

Główną przyczyną wypadków przy pracy jest czynnik ludzki, dlatego działania eliminujące czy ograniczające niewłaściwe zachowania człowieka są pożądane – i tego przede wszystkim oczekuje się od nowoczesnej, zautomatyzowanej fabryki.

Lockout jest to system zabezpieczeń, zamknięć, którego cel stanowi odcięcie energii zasilającej, uniemożliwiając samowolne lub przypadkowe wznowienie działania urządzenia. Tagout natomiast to informacja w formie zawieszki o tym, że aktualnie dane urządzenie jest wyłączone z eksploatacji. Try out oznacza: sprawdź (testowo), czy urządzenie rzeczywiście odłączone jest od źródła energii.

Możemy zwiększyć bezpieczeństwo interakcji człowiek – robot, ale bardzo często nie ma możliwości odseparowania pracownika od szkodliwych albo niebezpiecznych czynników, takich jak dymy, pyły albo promieniowanie. I tu z pomocą przychodzą środki ochrony indywidualnej (ŚOI). Wymagania dla ŚOI zawarte są w Rozporządzeniu Parlamentu Europejskiego i Rady (UE) 2016/425 z dnia 9 marca 2016 r. w sprawie środków ochrony indywidualnej oraz przepisy Ustawy z dnia 13 kwietnia 2016 roku o systemach oceny zgodności i nadzoru rynku (Dz. U. 2019, poz. 544).

Większość pracodawców zapewnia właściwą odzież, obuwie i ŚOI dla pracowników, problem jest z ich właściwym stosowaniem. Osoby z nadzoru bardzo często spotykają się z oporem ze strony pracowników w stosowaniu np. ochron słuchu, okularów ochronnych czy nawet uprzęży chroniących przed upadkiem z wysokości. Dotarcie do świadomości pracownika jest bardzo trudne, nawet nakładanie kar dyscyplinarnych nie jest skuteczne. Co więc robić? Najlepiej zadziałać na jego wyobraźnię, odnieść się do życia prywatnego, uzmysłowić, jakie skutki dla pracownika i jego rodziny może mieć niestosowanie zabezpieczeń.

Szczególnie istotne jest stosowanie ŚOI podczas wykonywania prac na wysokości, podczas których pracownik znajduje się na wysokości powyżej 1 m nad podłożem i pracuje na platformie nieosłoniętej ścianami i barierkami. Należy zapewnić stosowanie przez osoby zatrudnione odpowiedniego do rodzaju wykonywanych prac sprzętu chroniącego przed upadkiem z wysokości, np. szelek bezpieczeństwa z linką bezpieczeństwa przymocowaną do stałych elementów konstrukcji, szelek bezpieczeństwa z pasem biodrowym (do prac w podparciu – na słupach, masztach itp.) oraz zapewnić stosowanie przez pracowników hełmów ochronnych przeznaczonych do prac na wysokości.

Kolejnymi istotnymi czynnikami zapewniającymi bezpieczeństwo pracowników w nowoczesnej fabryce są szkolenia pracowników oraz właściwa organizacja pracy (w tym komunikacja oraz nadzór).

Właściwie przeszkolona osoba, która ma możliwość doskonalenia swoich umiejętności pracy, u którego budowana jest świadomość wpływu na bezpieczeństwo pracy, to bardzo wartościowy pracownik.

Komunikacja powinna odbywać się pomiędzy osobami zarządzającymi a pracownikami oraz pomiędzy wydziałami danej fabryki. Doświadczenie pokazuje, że brak komunikacji bardzo często doprowadza do błędów produkcyjnych, logistycznych, awaryjności maszyn, a w konsekwencji do opóźnień w produkcji, niezadowolenia klientów. Wtedy pojawia się presja czasu, ponieważ należy nadrobić produkcję, poprawić wizerunek firmy, a pośpiech jest jedną z najczęstszych przyczyn wypadków przy pracy.

Współpraca między działami powinna być płynna i niezbędna, przede wszystkim podczas odbioru maszyn, otwierania nowych linii produkcyjnych czy w codziennym procesie pracy.

Właściwy nadzór nad pracownikami oraz organizacja pracy również pełnią istotną funkcję w zapewnieniu bezpieczeństwa pracy. Właściwy nadzór to przede wszystkim wykwalifikowani fachowcy, którzy przeszli szkolenia dla osób kierujących pracownikami. Natomiast przez organizację pracy należy rozumieć odpowiednie przejścia, dojścia, odległości między maszynami, przedmiotami itd.

Wraz ze zwiększaniem się poziomu automatyzacji w procesie maleje operacyjny udział pracy człowieka na rzecz udziału pracy automatyczne, a to przekłada się na zmniejszenie liczby wypadków przy pracy. Wciąż poszukiwane są nowe rozwiązania, które – nie narażając pracowników na niebezpieczeństwo – pozwolą efektywniej zarządzać procesem wytwórczym oraz zwiększać bezpieczeństwo stanowisk pracy.

Większe skoncentrowanie na bezpieczeństwie i mniejsza liczba wypadków to jednocześnie ochrona pracodawcy przed kosztownymi przestojami. Zagwarantowanie bezpiecznych warunków pracy jest istotne również ze względu na koszty ponoszone przez firmę w związku z koniecznością zatrudnienia zastępstwa oraz wypłatą nadgodzin.

W nowoczesnej fabryce planowanie produkcji musi iść nierozłącznie w parze z „planowaniem” bezpieczeństwa, czyli wykorzystaniem takich elementów, jak: środki techniczne, środki ochrony indywidualnej, organizacja pracy, szkolenia, komunikacja i nadzór.

autor: Małgorzata Senator – absolwentka studiów doktoranckich na Uniwersytecie Wrocławskim oraz studiów podyplomowych na Politechnice Wrocławskiej. Od 12 lat aktywnie działa w tematyce zarządzania bezpieczeństwem w pracy. Współpracuje z wieloma firmami z branży przemysłowej, budowlanej, usługowej. Wykładowca oraz autorka wielu artykuł o tematyce bezpieczeństwa.